製造機器やフォークリフトといった輸送車、また人々が動く「製造現場」の効率化を目指すためには、DX化の検討が必要です。しかし、具体的に何をしたらいいのかわからない方もいらっしゃるでしょう。

今回は、製造現場のDXについてわかりやすく解説します。

製造現場が抱えている課題のほか、解決事例をまとめているので、ぜひチェックしてみてください。

製造現場のDXとは

製造現場のDX(デジタル・トランスフォーメーション)とは、人力作業・機械作業が入り乱れる現場状況を、IoTや最新システムの導入で効率化する取り組みのことです。

近年の飛躍的な技術・システムの発展により、業務内の作業を効率化できるツールが揃っています。もちろん、製造現場においても例外ではありません。

製造現場の作業中に発生するムダを抽出して解決できれば、今まで以上の多くの製造リソースを確保できます。DX化を実現できれば、製造業における2024年問題の解決にもつながり、売上アップといったメリットを得られるでしょう。

製造現場のDXで実現できること

製造現場のDX化を実現すれば、さまざまな面で企業利益を得られます。

具体的な効率化・改善のポイントをまとめました。

情報の見える化

まず、製造業のDX化を実施することによって、これまで判断できなかった情報をすべて見える化できます。例えば、次のような情報を見える化できるのが特徴です。

- 従業員の動き

- 設備の状況(動き)

- 生産工程

例えば、機械設備に不具合が起きたらすぐに通知してくれる、生産工程をデータ管理することによって、業務状況を素早く判断できるなど、生産性の向上を実現できます。製造業は繁忙期も多いため、情報の見える化によって製造を最適化できるのが魅力です。

サプライチェーンの効率化

製造現場のDX化を実施すると、製造現場だけでなくそこに関わるサプライチェーンすべての動きを効率化できます。製造業界の場合は、次のような作業がかかわってきます。

- 材料の調達

- 製造品の輸送

- 製造品の販売

例えば、材料の確保状況には問題ないか、輸送車の位置やペースに問題はないか、製造品の販売状況はどうか、などの情報を判断できます。次の手段の検討ペースが早まり、確認作業による時間ロスを削減できるため、サプライチェーン全体の動きが良くなるのです。

顧客満足度の向上

製造現場のDX化を実現できれば、業務効率化によって顧客満足度の向上を期待できます。

なぜなら、DX化により品質を落とさないまま納品希望日までに製品を届けられるからです。

参考として、顧客満足度に関わるポイントを表にまとめました。

| 顧客満足度の評価項目 | チェックポイント |

| 品質 | 製品にキズや不具合がないか |

| スピード | 希望納期に間に合うか |

| 安定性 | 長期的な依頼にも対応できるか |

製造現場のDX化を実現すれば、上記のポイントをすべて満足できるようになります。

もし製造現場内でトラブルが起きても、取得したデータをもとに改善・フィードバックできるのもDX化の強みです。

また、産業用メタバースの活用も、製造現場DXとして役立ちます。

詳しくは以下の記事で紹介しているので、あわせてご参考ください。

製造現場のDXにおける課題

製造現場のDXを実現できれば、その分だけ現場の生産性を向上できます。

しかし、新たな技術・システムを導入することに課題があるのも事実です。

参考として、製造現場で発生する課題をまとめました。

製造現場のDX化にコストがかかる

製造現場をDX化するためには、時間・手間・費用といったコストがかかります。

例えば、新たな技術・システムを導入を検討する時間はもちろん、それに対応する人材のリソース消費、そして導入した際の費用がかかるイメージです。

DX化の規模が大きくなるほどコストが発生しやすくなるため、事前に予算や担当者のリソースなどを分析する必要があります。無理にDX化を進めるとコスト面で失敗する可能性もあるので、十分に注意してください。

人材の採用・教育が必要となる

社内にDXの知識がない、対応できる人材がいない場合には、製造現場のDXの知識を持つ人材の確保や教育が必要です。ここでも、採用する手間や費用が発生するほか、教育の時間がかかります。

また、人材採用や教育を実施する際には、事前にDX化を実現するまでの工程を決めることが重要です。何も決めずに「とりあえず人材を確保した」「教育を始めた」と動いても、適任者ではなかった、思うように教育が進まない結果になるため注意してください。

現場体制の修正が必要となる

DX化を実現すると、工場の設備や、フォークリフトといった輸送車、そして人材の動きが変化します。急にDX化を進行すると現場に混乱を招く恐れがあるため、DX化と同時進行で現場体制の計画やルールを修正してください。

例えば、DX化によって追加・削減された工程が何なのか、従業員の配置や動き方がどう変わっていくのかを事前に説明することが重要です。また、誰もがDX化が完了した後の製造現場で業務ができるように、マニュアルなどを作成しておくことをおすすめします。

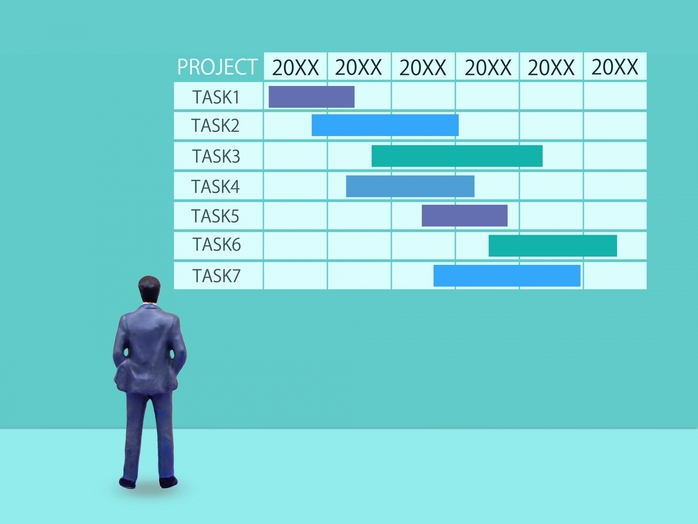

製造現場をDX化する手順

これから製造現場のDXを実施したいという方向けに、導入までの手順をわかりやすくまとめました。自社の状況に当てはめつつ、導入の計画を立ててみてください。

①現状の製造現場状況を把握する

まずは、DXを実施していない製造現場の状況を整理してください。

例えば、次のような情報がまとまっていると、次ステップの課題を抽出しやすくなります。

- 製造工程

- 取り扱っている製品の種類

- 製造にかかる時間

- 製造にかかわる従業員の人数

- 製造費用

とにかく事前情報がなければDX化の検討を実施できないため、製造現場での動きを具体的にデータ化してみてください。また、従業員にアンケートを取り、手間がかかる作業や負担の大きな作業を聞き出してみることも有効です。

②製造現場の課題を抽出する

製造現場の状況をまとめまたら、次の自社ならではの課題を抽出してみてください。

製造現場の課題は工場の配置や人材の育成状況、システムの活用状況によって異なります。

他社などの情報を参考にしつつ、自社に何が不足しているのか、具体的な課題を抽出してみてください。また、抽出した課題には優先順位を付けることも重要です。

③解決に必要なツール・システムを検討する

抽出した課題をもとに、DX化に役立つツール・システムを検討してみてください。

参考として、DXに活用されているツール・システムの例をまとめました。

| DXに役立つツール・システム | 概要 |

| 生産管理システム | 製造現場の工程・業務を一括管理する |

| BOMシステム | 部品表の作成で設計作業を効率化する |

| RFIDシステム | 生産・検品・出荷・店舗への納入・販売まで個別追跡する |

| ERPシステム | 部門・部署を問わずに情報を一元管理する |

| 在庫管理システム | 製造現場の在庫や欠品を一元管理する |

業務全体のDX化に役立つツール・システムはもちろん、部分的な改善に役立つものも見つかります。

④業務への適用性を確認する

導入するツール・システムが決まったら、まずはテスト運用としてデータの収集と業務への適用性を検討してください。

導入したツール・システムによっては、企業課題をうまく解決できない製品もあります。

抽出した課題解決につながるのか収集したデータと実際の改善状況を見比べて、本格運用して問題ないかを確認しましょう。

⑤業務プロセスを整備する

無事、本格導入することが決まったら、最後に業務プロセスの整備を実施してください。

例えば、製造体制のルール化であったり、新たに導入したツール・システムのマニュアル作成など、従業員が動きやすくなる仕組みづくりが重要です。製造現場のDX化は、従業員への共有がカギとなるため、誰にでも理解できる業務プロセスを具体的に整備しましょう。

また、製造業ではDX実現のために補助金などを活用できます。

詳しくは以下の記事で解説しているので、ぜひ参考にしてみてください。

製造現場のDX事例

国土交通省が提供している「製造業DX取組事例集」をもとに、製造現場のDX事例を3つ紹介します。

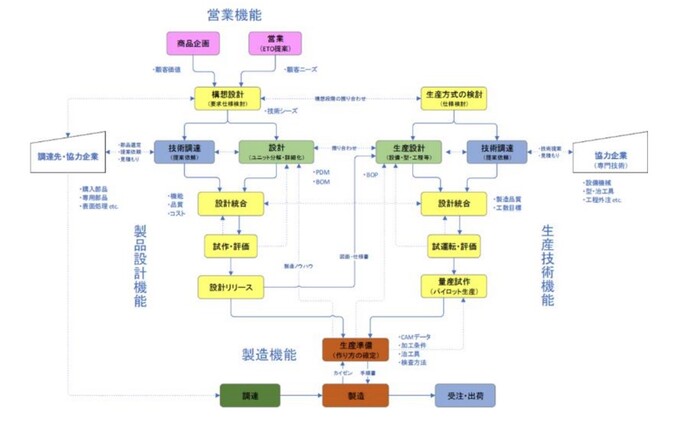

プロセス参照モデルの作成

株式会社今野製作所では、製造現場のDXとして製造プロセスやエンジニアリングプロセスをすべてデジタル化し、業務フロー内の課題や改善点抽出を実施しています。

業務の流れをフロー図としてまとめることによって、導入すべきツール・システムなどを検討しているのが特徴です。また、サプライチェーンの範囲までフローをまとめることにより、自社が解決すべき業務範囲を可視化できます。

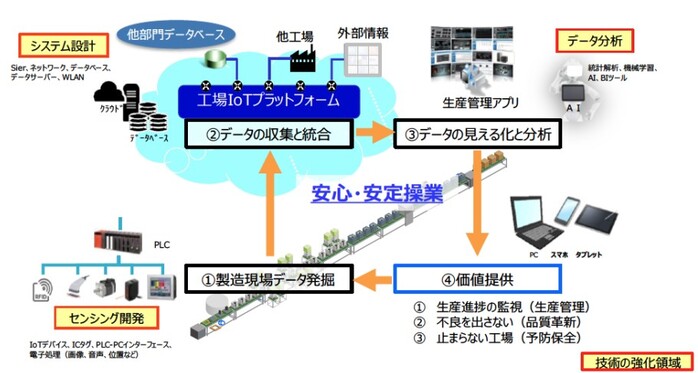

工場のIoTプラットフォーム化

ダイキン工業株式会社は、生産ラインの需要変動や混合生産への柔軟対応のために、製造減現場をDXして製造コストの低価格化を目的としたIoTを使った工場生産体制を作り出しました。

生産データをリアルタイムでチェックでき、スピーディーに製造現場の課題を解決できる体制を作り出したことにより、生産ロスを大幅に削減しています。

デジタル人材として育成

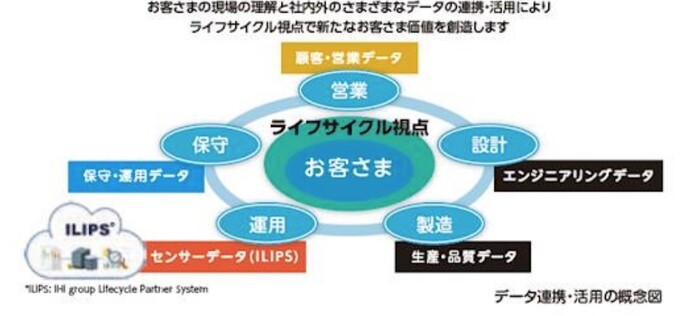

株式会社IHIでは、社内人材を製造現場のDXで活躍するデジタル人材として育成しています。

製造・サービス開発、AI・データ分析、といった育成コースを自社独自に準備し、人材採用の手間を削減しつつ、自社だけで製造現場のDX化を目指しているのが特徴です。

結果として、社内人材の多くが幅広いデジタルスキルを身に付けたことから、多種多様なアイデアの創出や、さらなる製造現場のDXに役立つ提案ができるようになりました。

製造現場のDXについてまとめ

製造業は少子高齢化に伴う2024年問題に直面している業界ですが、まだ製造現場の多くがDX化を実現できていません。また、人材不足・リソース不足の影響で、業務規模の縮小を迫られる現場も多い状況です。

製造現場のDXは上記のような課題を解決し、業務の負担を省力化しつつ、生産性向上を実現できる取り組みとして役立ちます。大手企業等の事例でも実際に導入成果が生まれているため、この機会にDXの導入を検討してみてもいいかもしれません。