最近様々な種類の3Dプリンターが世の中に広まってきていますが、その中でも注目を浴びている金属3Dプリンターについてまとめてみました。

3Dプリンターの材料

3Dプリンターというと、カラフルな色の付いたプラスチックの出力物や、CMなどでも使われたフルカラー石膏の出力物が思い浮かぶ人が多いかもしれません。

これらの多くは試作品や設計の検討、趣味のものづくりに活用されていますが、みなさんが普段乗っている車や電車、家電などに直接3Dプリント製品が使われていることはまだまだ少ないです。

しかし近年、製造業で特に注目始めている3Dプリンターの材料があります。

それが、「金属」です。

今回はこの金属について、初心者の方にもわかりやすく書いていきます。

金属製品はどのようにして作られている?

みなさんが普段から触れている金属部品は、主に

- 成形加工

- 接合加工

- 切削加工

で作られています。

このように書くと難しく感じるのですが、成形加工は金属の板を折ったり曲げる板金加工や、溶けた金属を型取りする鋳造などが含まれます。

金属製品の作り方①板金加工

板金加工は、一般的に鉄やアルミ、ステンレスなどの金属の板を切ったり、曲げたり、溶接したりして製品にする加工方法を言います。

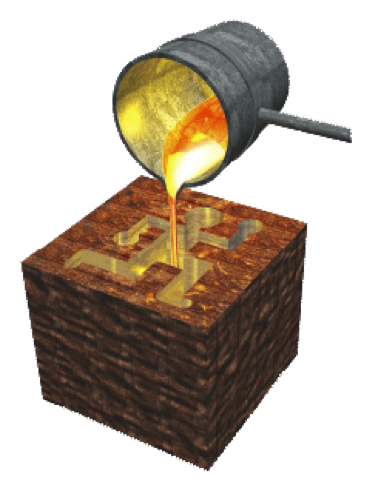

金属製品の作り方②鋳造

鋳造は、作りたい形と同じ形の空洞部を持つ型に溶けた金属を流し込み、それを冷やして固める加工方法です。

金属製品の作り方③接合加工

接合加工はいわゆる溶接です。

複数の部品を組み合わせるときに使用されます。

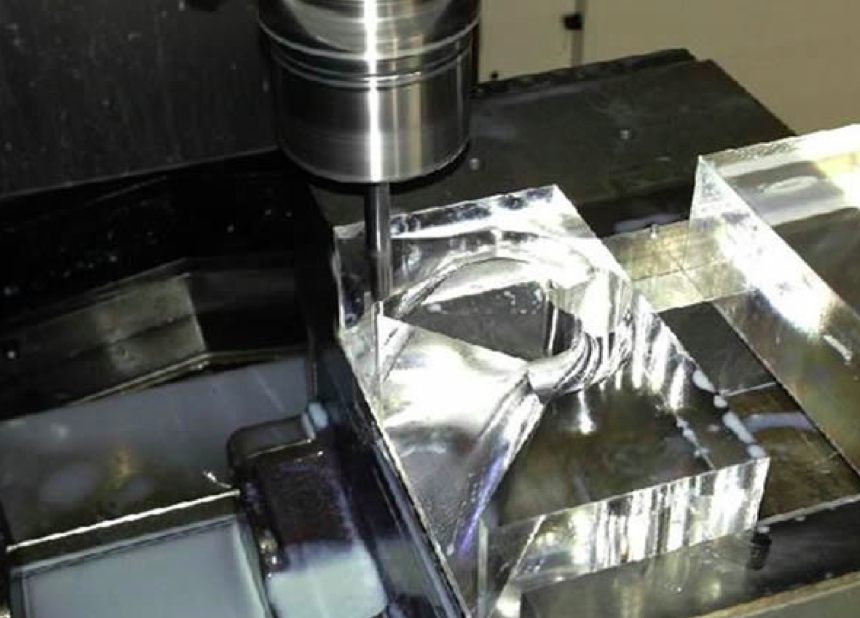

金属製品の作り方④切削加工

そして最後に、切削加工です。

切削加工では金属を回転する刃物工具で削り取り、部品を作っていきます。

これらの金属加工に風穴を空けるのが、実は金属3Dプリンターなのです。

金属3Dプリンターとは

それでは金属3Dプリンターとは一体どんなものなのか、その概要から一緒にチェックしていきましょう!

金属3Dプリンターの概要

3Dプリンターには、

- 金属を造形する「金属3Dプリンター」

- プラスチックを造形する「樹脂3Dプリンター」

の2種類があります。

価格や使用用途から、金属3Dプリンターは企業で使われることが多く、樹脂3Dプリンターは個人で使われます。

金属3Dプリンターは、金属加工の企業やさまざまな製造業界で注目されており、技術は改良が重ねられ、欧米を中心に徐々に導入が進んでいます。

金属3Dプリンター技術は、造形精度が高まり造形速度も向上してきています。

費用対効果が高まったことにより、企業も装置の導入を検討しており、3Dデータに基づいて造形するため、短時間で複雑な形状のものも製作可能となります。

金属3Dプリンターは、制作した3Dデータをもとに、データどおりに金属を造形することができ、一層ずつ金属を積み重ねていくことで金属の形状を作り出します。

また、アルミニウムやチタンやステンレスなど多様な種類の金属が使用可能となります。

金属3Dプリンターの製造工程は次のとおりです。

- 作りたい製品の3DCADデータを1層ごとに分けたデータに変換する

- データを金属3Dプリンターに読み込んで、加工データの準備をする

- 3Dプリンターの作業スペース上に金属粉末を敷く

- 金属粉末にレーザーを照射して形状を作り凝固させる

- 形状が完成後、サポート材を除去して完成させる

代表的な造形方法

では、金属3Dプリンターでよく使用されている代表的な造形方式を紹介しましょう。

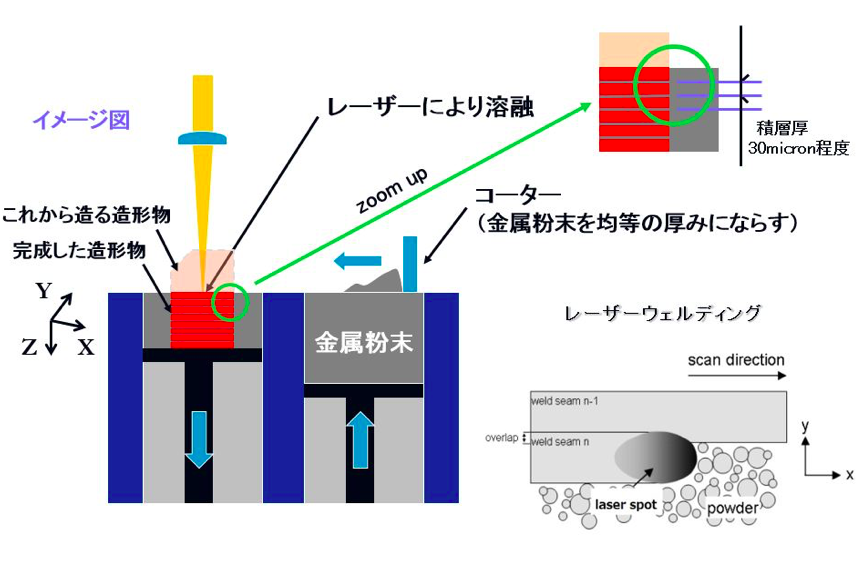

パウダーベッド方式

金属3Dプリンターで最も使用されている造形方式は、パウダーベッド方式です。

パウダーベッド方式は、あらかじめ金属粉末をテーブルの上面に敷き詰めながら、レーザービームを照射し造形部分の金属だけを溶かし固めていく方式です。

パウダーヘッド方式には、

- レーザー熱源方式

- 電子ビーム熱源方式

の2種類があります。

レーザー熱源方式は、複雑な形状を作ることを得意とする方式ですが、造形に時間がかかります。

電子ビーム熱源方式は、造形スピードは早いですが、精度があまり出にくいことがあります。

パウダーベッド方式全体のメリットは、他方式と比べて造形精度が高いことと、造形物の強度が高くなることです。

パウダーベッド方式は多くのメーカーが取り扱っているため、製品の選択肢が多いこともメリットだといえます。

デメリットとしては、金属粉末を一層ずつ敷き詰めながらレーザービームや電子ビームを照射することを繰り返し行うため、造形の作業に時間がかかります。

また、造形後には使用されなかった金属粉末が周りに付着しているため、取り除くことが必要です。

メタルデポジッション方式

メタルデポジッション方式には、

- レーザービーム熱源方式

- アーク放電方式

の2種類があります。

メタルデポジッション方式は、パウダーベッド方式に比べ造形スピードが早く、短時間で造形が可能となります。

また、金属粉末の除去作業も不要です。さらに、新規で造形するだけでなく、摩耗部分を修復したり部品の追加工も可能となったりするメリットがあります。

デメリットとしては、パウダーベッド方式より造形できる形状に限度があり、出来上がりの精度が低くなることです。

金属3Dプリンターが可能にした、従来の加工方法ではできないこと

金属3Dプリンターでは、今までにできなかった形状を作れることが画期的だと言われています。

実は、上記のような従来の加工方法では、制約がありました。

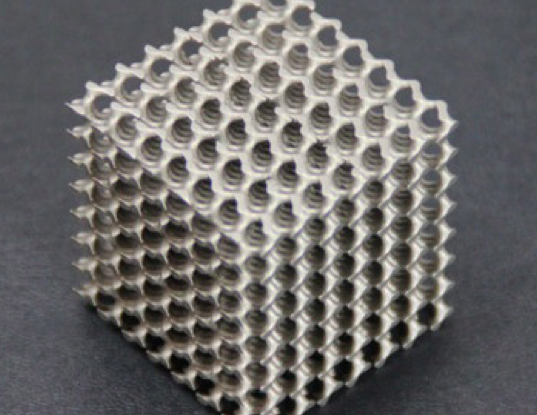

例えばこんな形です。

これは切削加工で加工するには、回転工具が他の羽に当たらないように回り込みながら加工する必要があるため、非常に高度な技術と数千万円する高価な工作機械が必要です。

ほかにも、こんな形です。

外側の穴はなんとかあけられても、中心部を加工することはほぼ不可能と言っていいでしょう。

金属3Dプリンターの仕組み

金属3Dプリンターは、材料となる金属粉末とレーザーで動作する仕組みとなっています。

まずは金属粉末を薄く(0.02mm~0.05mm程度)敷きます。

1層ごとに重ねていくため、この厚みを「積層ピッチ」と呼びます。

敷いた粉末にレーザーを照射することによって、必要な部分のみを固めます。

その後、土台部分を「積層ピッチ」分だけ降下させ、粉末を敷き、レーザーを照射する、この作業を繰り返し行なっているのです。

一般的な3Dプリンターも同じような原理で動作しており、1層ずつソフトクリームのような要領で作成していきます。

金属3Dプリンターの強度

金属3Dプリンターはさまざまな分野で注目を集めており、装置の加工技術の改良や造形物の強度の向上への取り組みが進んでいます。

ここでは、金属3Dプリンターで使用する金属の材質や強度、実際に製作できるものなどについて解説します。

材料別強度一覧

金属3Dプリンターはステンレスやニッケル、チタンやアルミニウムなどさまざまな種類の金属を使用できます。

金属3Dプリンターで使用されている主な金属材料は主に次のとおりです。

- SUS316L(耐食性ステンレス鋼)

- インコネル718・インコネル625(ニッケル系耐熱特殊鋼)

- Ti6Al4V(チタン合金)

- AlSi10Mg(鋳造用アルミニウム合金)

- コバルト基合金(CoCrMo)

- マルエージング鋼(高強度特殊鋼)

①ステンレス

3Dプリンターで使用できるステンレスには、SUS316L(ステンレス鋼)があります。

航空機部品や機械加工の治具等にも使用されています。

引張強度は570 MPa・耐力は470MPa・伸びは15%です。

SUS316L(ステンレス鋼)は、ステンレス材であるSUS304にニッケル含有量を増やしモリブデンを添加した材料です。

耐食性が高く靱性にも優れています。

②ニッケル

3Dプリンターで用いられるニッケルには、主にインコネル718(ニッケル合金)があります。

引張強度は1,250MPa・耐力は1,000MPa・伸びは12%です。

インコネル718(ニッケル合金)は、ニッケルを主体にクロム・鉄・炭素を添加した材料です。

高温強度と耐食性に優れ、航空機などのロケットエンジン部品や人工衛星部品などに使用されています。

③チタン

3Dプリンターでは主に Ti-6Al-4V(チタン合金)が用いられてます。

Ti-6Al-4V(チタン合金)は、軽量で強度が強く錆びにくいです。

引張強度は1,210MPa・耐力は1,130MPa・伸びは10.4%です。

航空宇宙分野や医療分野に多く使用されています。

④アルミニウム

アルミニウムは、非常に軽い金属として知られており、3Dプリンターには、Al-10Si-Mg(アルミ合金)が使用されています。

Al-10Si-Mg(アルミ合金)は、強度や硬度が高いことが特徴です。

引張強度は360〜390MPa・耐力は210〜220MPa・伸びは6〜8%です。

耐衝撃性などに優れており、熱交換器・ヒートシンクやブラケットなどに使われています。

⑤コバルトクロム

3Dプリンターでは、 CoCrコバルト基合金(CoCrMo)が使用されています。

CoCrコバルト基合金(CoCrMo)は疲労強度が高く、高温・高圧の環境下でも優れた耐久性を備えた合金です。

引張強度は1,050MPa・耐力は905MPa以上です。

優れた耐摩耗性を持つことから、インプラントや人工関節など、医療業界で多く用いられています。

⑥マルエージング鋼

マルエージング鋼は、高い強度と優れた靭性を併せ持つ材料となります。

引張強度は1,930MPa・耐力は1,867MPa・伸びは5%です。

溶接が容易で切削性も良いため、造形した後も切削や研磨などの後加工が容易に行えます。

航空宇宙関係の部品・工具や射出成形金型などに用いられています。

金属3Dプリンターでつくれる強度が高いもの

金属3Dプリンターで作られた造形物は、強度の向上への取り組みが進んでいることもあり、航空宇宙分野や医療分野、自動車分野などで用いられています。

航空宇宙分野ではロケットエンジン部品で使われ、医療分野では人工骨インプラントで採用されています。

また、産業機器の熱交換器、射出成形金型で使う機械部品のマニホールドなどの製品にも幅広く使用されています。

使用する金属の材質や造形方法によって、航空宇宙分野で活用できるほどの強度を実現しています。

金属3Dプリンターのメリット

金属3Dプリンターには大きく分けて3つのメリットがあります。

今後、金属3Dプリンターを導入する際の参考にしてください。

1.造形形状の自由度が高く、複雑な形状が製造可能

金属3Dプリンターの一番のメリットは、造形できる金属部品の自由度が高いことです。

金属3Dプリンターでは金属粉末を積層して成形していくため、成形加工や切削加工では難易度が高い複雑な形状の金属部品を造形することができます。

複雑で強度が必要な部品を多く製造したい場合に、金属3Dプリンターは役立ちます。

2.試作品を早く手軽に造形でき、同時に複数個の造形も可能

金属3Dプリンターは、金属粉末を欲しい形状に積層していくため、金型や治具などを用意することが不要となります。

そのため、時間がかかりそうな複雑な形状の試作品でもすぐに準備できます。

また、金属3Dプリンターで金型の試作品を作ったり、必要な製造工具を作ったりすることも可能です。

そして、データを修正するだけですぐに形状の変更が可能です。

金属3Dプリンターは、複雑な立体形状の製品を簡単に早く造形したい場合に役立ちます。

3.製造コストの削減が可能である

従来の金属加工の場合、一品ごとに金型を作ったり、製造工具を用意したりする必要があるため、開発コストがかかっていました。

また、成形加工や切削加工では、切断したり削られたりした分の材料が無駄になってしまいます。

しかし、金属3Dプリンターの場合は、造形物の積層分のみの材料で済むため、材料費を抑えることができます。

小型製品であれば、形状の異なる多品種の製作物でも同時に造形が可能です。

装置の中にあるテーブルで製品を造形し、このテーブルの中に入る大きさなら複雑な製作物を複数個製造できます。

その結果、多品種の製品を同時に造形できるのでコスト削減にもつながります。

金属3Dプリンターのデメリット

金属3Dプリンターのデメリットは大きく分けて3つあります。

メリットとデメリットを参考に導入を検討してみてください。

1.造形方式に合わせた知識を習得する必要がある

装置を使用する前に、金属3Dプリンターの造形方式の知識ややり方を学んでおく必要があります。

知識がないと、設定を間違えてしまったり、怪我をしてしまったりする可能性があります。

あらかじめ知識を身につけてから、手順に沿って慎重に進めてください。

2.費用対効果が見出しづらい、コスト面のメリットが出にくい

3Dプリンターで造形する場合、コストメリットが出にくい要因として、造形費と材料費が比較的高価なことがあります。

特に少量の製品を金属3Dプリンターで造形する場合、切削加工・鋳造・鍛造などと比較するとコストを要する場合があります。

また、3Dプリンターの装置の価格が高く、装置導入後のコストメリットを得られるまでに一定期間の時間を要することになります。

3.大量生産する場合に製品の大きさが限定されやすい

金属3Dプリンターは、造形するサイズによっては大量生産ができない場合があります。

装置の中にあるテーブルの上で造形を行うため、装置の中に入る分だけになり、大きさによっては同時に作れないのです。

テーブルサイズは装置によって異なりますが、350mm×350mm程度のサイズが一般的です。

そのため、比較的小さな造形物の場合は、多品種のものでも造形可能ですが、大きな造形物の場合は複数個の生産はできず、一つずつ造形することになります。

それに伴い、時間もかかります。

主な金属3Dプリンター

それでは、主な金属3Dプリンターを紹介していきます。

主な金属3Dプリンター①EOS Mシリーズ

ドイツのEOS社が出している金属3Dプリンターです。

金属3Dプリンターでは世界シェアNo.1と言われています。

主な金属3Dプリンター②3D Systems ProXシリーズ

アメリカの3D Systems社が出している金属3Dプリンターです。

3D Systems社は、金属以外の様々な材料が造形できる3Dプリンターを販売している企業で、3Dプリンター業界の2強と呼ばれる会社の一つです。

■ProX 300 -参考動画

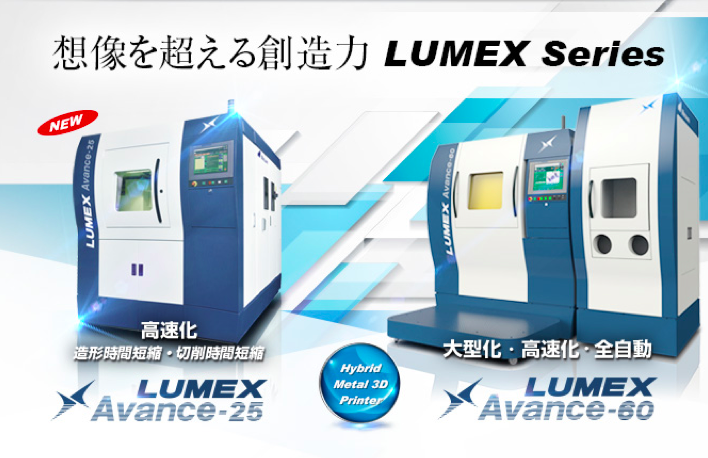

主な金属3Dプリンター③松浦機械製作所 LUMIXシリーズ

日本の工作機械メーカーの松浦機械製作所が出している金属3Dプリンターです。

レーザー焼結と切削加工を同時に行うことで、精度の高い製品を作ることができます。

金属3Dプリンターの利用が増えていない理由

みなさんの周りにある、例えば車のような工業製品を見てみましょう。

ドアパネルやエンジンブロック、タイヤホイールなど様々なところに金属部品が使われています。

これらの部品は、上述した成形プレス加工や鋳造によって作られています。

従来、工業製品に必要なのは、「コストを下げること」でしたので、プレスや鋳造と言った大量生産に向いた製造方法で作られることがほとんどでした。

金属3Dプリンターは、造形時間がかかることと製造コストがまだ高いことがネックになっており、この大量生産には向かないと言われています。

例えば、数cm角のそのため、実際の工業製品に使用されるよりも、工業製品を世に出す前の試作段階や、ほとんど数のいらない少量の部品にのみ使用されていました。

ワンプッシュでノズルが取り外せるので、簡単に自力でメンテナンスが可能です。

低価格で3Dプリンターを探している人にイチオシの機種です。購入はこちら

なぜ今、金属3Dプリンターが注目されているのか

それでは、なぜ今、金属3Dプリンターが注目されているのでしょうか。

実はそれは、部品を作る「設計段階」の変化によるものなのです。

機械の構造を設計するのは、設計者です。

可動部品や機構部品を組み合わせ、適切な動作を、なるべく強度があり、なるべく軽く、なるべくコストを下げて可能にすることが設計者の腕の見せどころです。

金属3Dプリンターならものづくりの工程を短縮できる

通常、ものづくりの過程で行われる工程は、とても簡単に表すと

- 設計

- 試作

- 試験(形状確認、耐久性、振動、強度等)

- 設計変更

- 繰り返し

- 量産

という一連の流れとなります。

何度か設計を変更しながら最適な形状を求めていくことで、各部品は作られていきます。

何度も試作を繰り返すことが重要だったのですが、試作品を作るのは非常に高価で、時間もかかっていました。

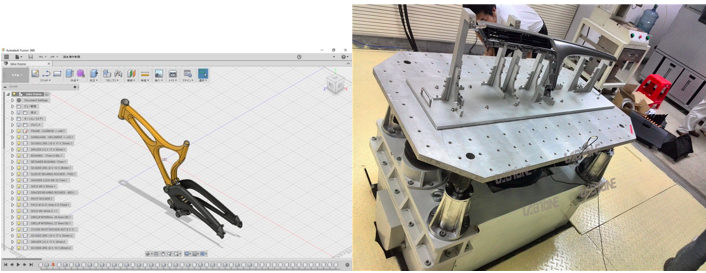

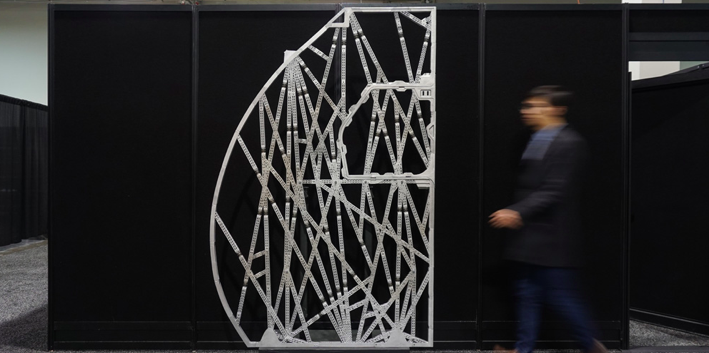

ここに、十数年前からCAE解析が行われるようになりました。

CAEでは、パソコン上で強度解析などが行えるため、試作品を多く作らなくてもどこが壊れやすいか、といった事前検証ができるようになりました。

今では、このCAEによる解析と、3Dプリンターによる素早い試作品の作成の組み合わせで、なるべく試作品を減らし、よりよいものづくりができるようになっています。

トポロジー最適化による技術の発展

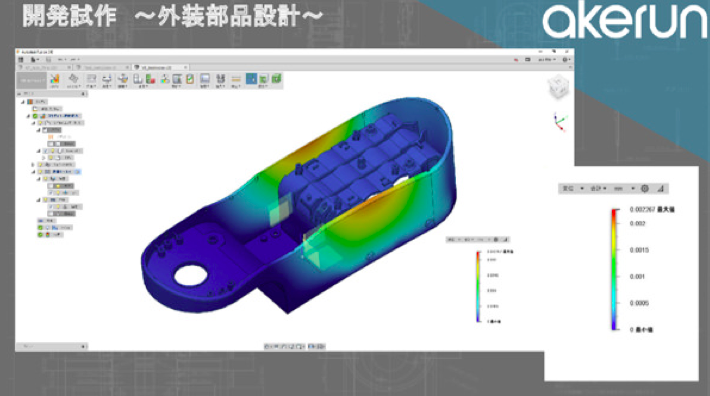

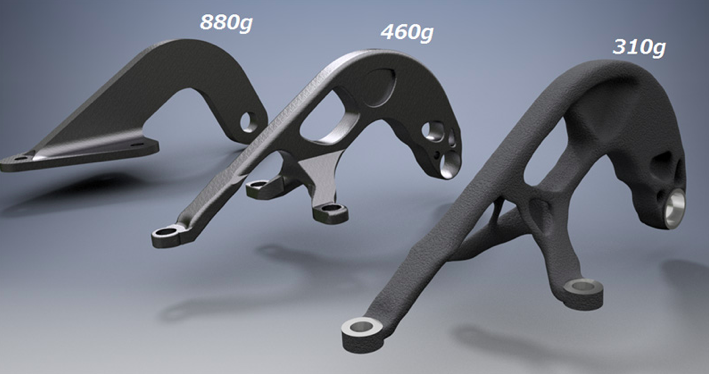

そして、ここ数年で盛り上がりを見せているのが、「トポロジー最適化」という技術です。

設計データを解析し、肉抜きの軽量化を行ない、再度解析という作業を自動的に繰り返すことで、最も強度があり、かつ軽い形状を導き出してくれます。

肉抜き作業と強度解析を繰り返すため、形状は角ばった工業製品っぽさはなくなり、人間の骨のようになるのが面白いところです。

金属3Dプリンターによる製造コストについて

実は、軽量化されたこの形状は自動的に作成されるため、従来の金属加工技術では加工が難しく、製造コストが非常に高くなっていました。

また、この形状を計算できるCADソフトも数百万円以上するなどなかなか手が出ないのが現状でした。

しかし、金属3Dプリンターの製造コストも、少しずつですが安くなってきています。

最近では航空機や宇宙関連を始めとする軽量化が大きく貢献する業界で活用が始まっております。

同時にCADソフトも低価格化が進んでいます。

実際、私たちがお勧めしているFusion 360にも、トポロジー最適化機能が搭載されています。

詳細は以前書いた記事「Autodesk University 2016 レポート トポロジー最適化クラス」を参照してください。

金属3Dプリンターに匹敵する強度を持った造形ができる3Dプリンターも登場

近年では、アルミに匹敵する強度の造形物を出力できる、FFF(&CFF)方式の3Dプリンターが登場しました。

その3Dプリンターとは、世界で初めて連続カーボン長繊維を開発し、材料に採用した「Markforged(マークフォージド)」です。

Markforged(マークフォージド)の3Dプリンターは、独自の造形プロセスにより樹脂材料と長繊維材料を組み合わせることで、強度の高い造形物を実現し話題となりました。

金属並みの強度を持ちながら、金属の4分の1という軽さも魅力で、主に製品のパーツや試作品づくりに活躍しています。

また、Markforged(マークフォージド)は、金属3Dプリンターのように粉末状の材料は使用せず、フィラメント状に加工されたものを使います。

長繊維材料に関してはやや高価ではありますが、全体のコストを考えると金属3Dプリンターより導入しやすい設定になっています。

さまざまな生産環境に対応できるプロ向けの3Dプリンターは、次世代のものづくりや製造業を担う存在になるかもしれません!

金属3Dプリンターについてのまとめ

いかがだったでしょうか?

金属3Dプリンターはまだまだ価格は高いですが、最新のソフトウェアと組み合わせることによって今まで以上の真価を発揮することがわかりましたね。

金属3Dプリンターは導入までなかなか・・・という方も、トポロジー最適化から始めてみても良いかもしれません。

トポロジー最適化で生成された形状を元に従来の加工方法で製造することもできます。

今後、新しい製造方法が進化することで今までにないデザインや製品が生み出されることは、とてもおもしろいことですね!

関連記事