こんにちは、スリプリの三谷です。

Autodesk University 2016 レポート第9回目の今回は、トポロジー最適化のクラスです。

Autodesk社が提唱している「Generative Design」という言葉をご存知でしょうか?今までは、人間がすべて考えて設計し、モノづくりをしてきた設計プロセスに、コンピュータの力を借りながら設計作業を行っていくという、次世代の革新的な設計手法、設計概念をGenerative Designと呼んでいます。

Generative Designにはいろいろなアプローチ方法がありますが、一番簡単にイメージしやすいのは、こんな感じでしょうか。「足が4つあって大人が座れる椅子を作りたい」という情報だけを入力すると、コンピュータが強度計算を行いながら複数の形状を自動的に作り出します。もしかしたら、人間では思いつかないようなデザインや、へんてこな形ができるかもしれませんが、人間はそれを利用したり少し変更して椅子を作る。こんな設計が近い将来当たり前になるかもしれません。

出展:https://facadeworld.com/2014/05/18/generico-chair/

今回のクラスで取り上げられたのは、Generative Designの中の一つである「トポロジー最適化」という技術です。トポロジー最適化では、シミュレーション技術を使って、強度を担保して形状を変形させるのですが、その形はかなり自由度が高く、3Dプリント技術と組み合わせることで威力を発揮します。

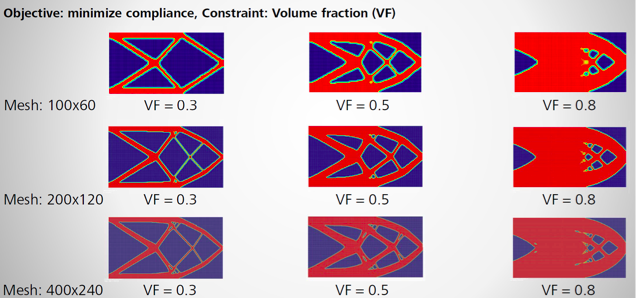

シミュレーションにはFEA (有限要素解析)技術が使われているため、計算に使用するメッシュの精度によって結果が変わることに注意する必要があります。

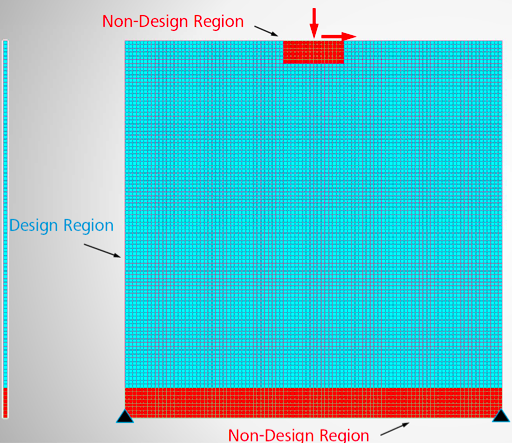

また、コンピュータに設計を任せる領域(下図の青)と、人間が決定する領域(下図の赤)を決定する必要があります。

どの程度の領域を残しておくべきなのかというのは人間の判断となりますので、注意が必要です。

それではFusion360のワークフローをご紹介しましょう。

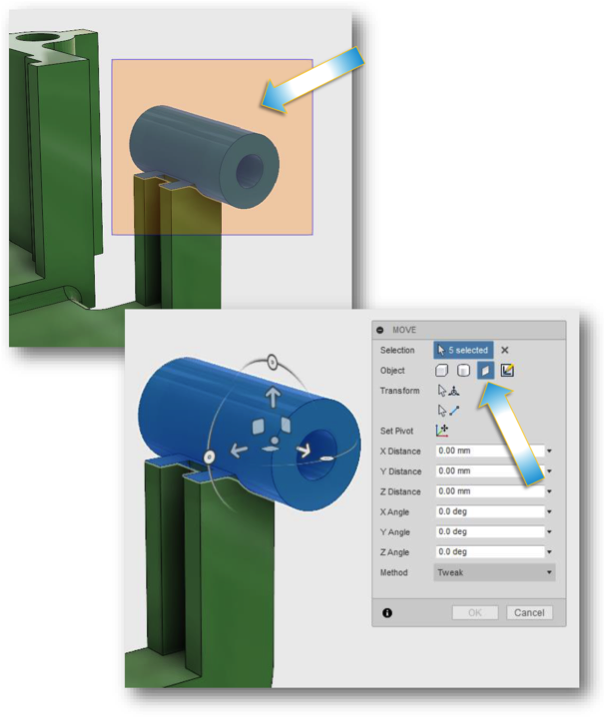

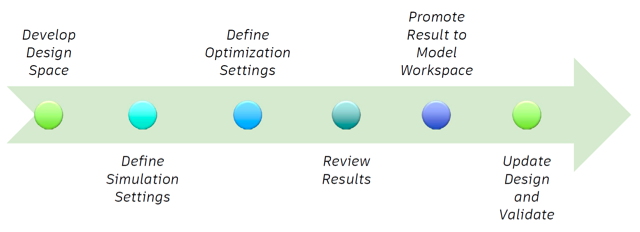

作業手順は、①モデル作業スペースにて設計、②シミュレーション設定、③最適化の設定、④結果を確認、⑤モデル作業スペースに結果をプロモート、⑥設計を更新して確定する、という順です。

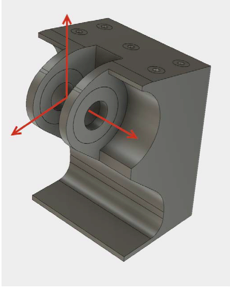

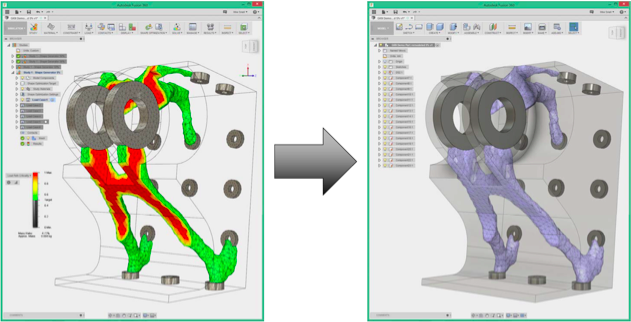

例えばこのモデル。上面や裏側にボルトが埋め込まれている形状で、いかに軽量化をしつつ強度を保てるかを計算します。

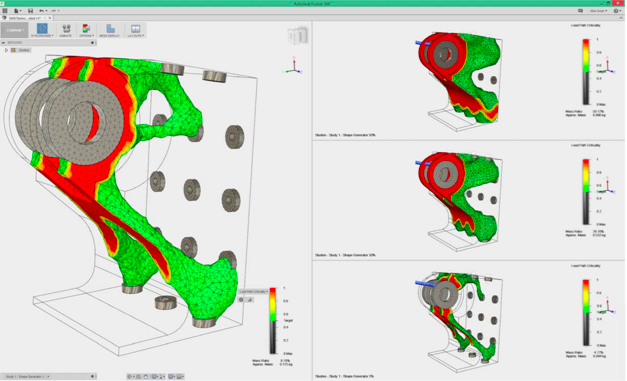

どのボルトを維持するのかをユーザーが設定し、解析を実行した場合の結果です。

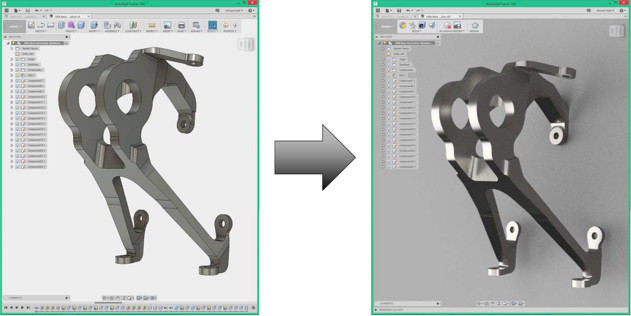

先日のアップデートで追加された、「比較作業スペース」で表示をすると非常に便利です。

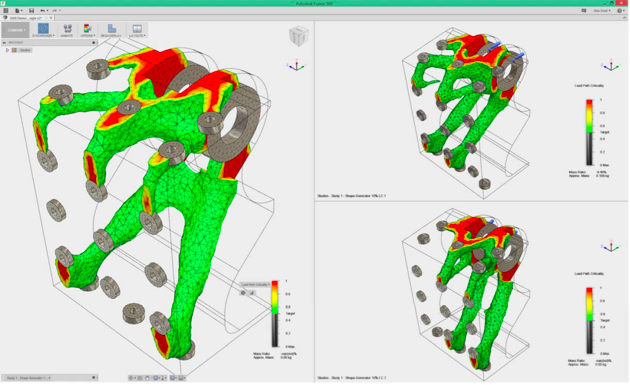

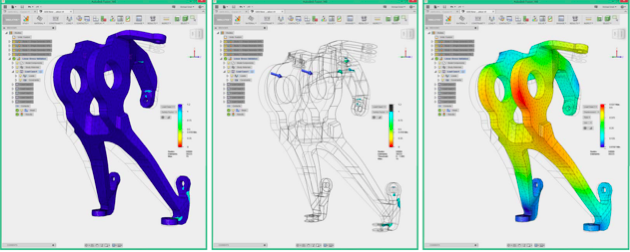

複数の荷重条件を設定しておくことで、より複数のパターンができます。スタディをクローンという機能でコピーし、ターゲット体積を30%とか10%など変化させて計算してみると、様々な解析結果を確認できてより選択肢が広がります。

解析結果が出たら、解析結果の形状をモデル作業スペースにプロモートします。

現状ではメッシュをきれいな形状に変換できませんので、再モデリングを行い、適当な形状に整えます。

完成した形状に対して再度シミュレーションを行い、別方向からの荷重に耐えられるか、等の検証を行います。

現状のボトルネックとしては、①結果が信頼に足るものなのか、専門家の意見が必要、②最適化された結果をCADモデルに自動的に変換できない、③設定や計算に長い時間がかかる等があげられます。

将来的にはメッシュをBrep(CADで扱いやすい面)に変換し、再度解析するまでの作業フローが完全に自動化される可能性もあります。また、一度作成した最適化形状をさらにラティス化して、さらに軽量化する機能も付くかもしれません。

コンピュータが計算して形を作る、これだけ聞くと設計者がいらなくなるとか思う方も多いかもしれません。しかし、最終的なデザイン、機能要件等を決定し、より付加価値を持った製品を作るのはまだまだ人間の仕事です。

まずはこれらのテクノロジーを活用し、現状の仕事の一部にうまく取り入れることからやってみるのはいかがでしょうか?

この後も、最新情報をお伝えしていきますのでお楽しみに!!