Fusion 360の活用事例を紹介するこちらのコーナー。第4回目は、株式会社Cerevoから発売予定のIoTロードバイク「ORBITREC」を取り上げます。開発の中心人物である柳澤氏に、お話を伺いました。

イギリスの大学でデザインを学び、デザインスタジオでR&Dにも携わる

Triple Bottom Line代表の柳澤郷司氏

柳澤郷司氏は、日本の一般的なデザイナーとは少々異なる経歴をお持ちの方です。柳澤氏は、イギリスの大学でデザインや美術を学び、現地の有名デザインスタジオでイタリアの照明メーカーやスウェーデンの家具メーカーの製品デザインの制作アシスタントやR&Dに携わりました。その後、日本に帰国し、Triple Bottom Lineというデザインユニットを立ち上げて、さまざまな仕事を行っています。その中でも注目を集めているプロダクトが、2016年1月にCerevoが発表したIoTロードバイク「ORBITREC」です。ORBITRECは、柳澤氏のTriple Bottom LineとDMM.make AKIBA、ABBALabが共同で開発したロードバイクフレームのコンセプトモデル「DFM01」を発展させた製品です。

3Dプリンターを使ってBtoC向けの機構部品を作るのは先進的なチャレンジ

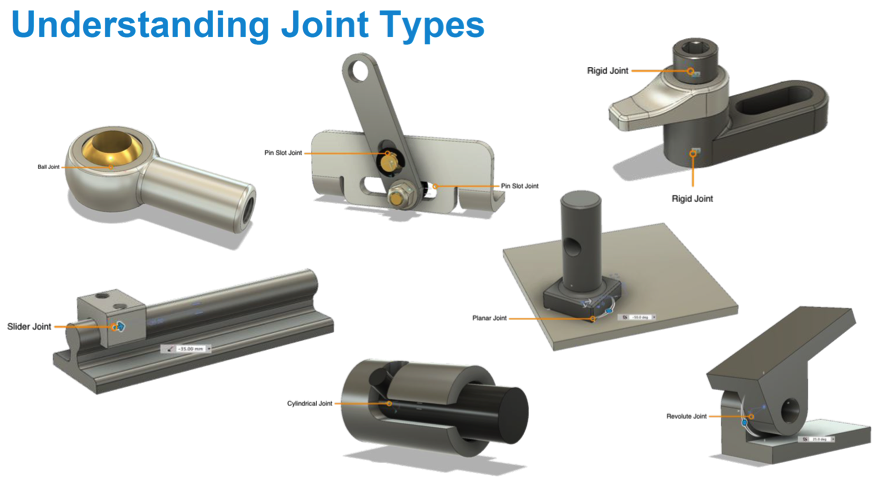

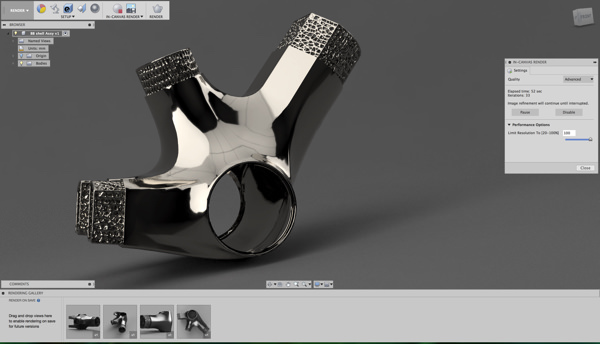

ORIBTRECの最大の特徴は、フレームのジョイント部分や後輪の車軸などに金属焼結型3Dプリンターで製造された部品を使っていることです。柳澤氏は、そのチャレンジについて、次のように語りました。

「ボーイング社やゼネラル・エレクトリック社などのBtoB向け製品の中には3Dプリンターを活用したものが少しずつ増えてはいますが、BtoC向け製品でしかも機構部品に3Dプリンターを使ったものを量産品として出すというのは、国内ではORBITRECが初めてでしょうし、海外の例を入れてもおそらく1例目か2例目となる、新しい試みです」(柳澤氏)。

量産品であるORBITRECには、コンセプトモデルとして作られたDFM01から得られたさまざまな知見が活かされています。

「DFM01では、3Dプリンターを使ってそもそもちゃんとした自転車が作れるのかというところから始まっていますので、後加工の手間などを考えていませんでした。また、公差についても考慮していませんでしたので、さすがにそのままでは実際に販売する量産品を作るわけにはいきません。また、実際に作ってみてテストを重ねることで、いろいろな不具合も分かってきました。そういったものをすべてフィードバックし、量産に適するように設計を修正したのがORBITRECになります」(柳澤氏)。

実業団の自転車ライダーなどによる実走テストも行われましたが、ライダーの反応も上々だとのことです。

ORBITRECでは、ジョイント部分や後輪の車軸受けなどに金属焼結型3Dプリンターで製造された部品を採用している

9軸センサーとBluetooth、マイコンを内蔵し自律判断が可能

ORBITRECのもうひとつの特徴が、内部にさまざまなセンサーを搭載し、乗車環境や乗車状況の可視化が可能なことです。センサーとしては、9軸センサー(加速度・角速度・地磁気)、温度センサー、湿度センサー、気圧センサー、照度センサー、GPSが搭載されています。センサーで取得したデータは、Bluetooth経由でスマートフォンなどに送信され、専用アプリケーションを利用することで、リアルタイムに自転車の位置や段差などを検知し、グラフィカルに確認することができます。進路に段差があれば警告を発したり、落車を検出すると仲間に通知を送信するといったこともできますので、仲間とのサイクリングもより安心・快適になります。さらに、マイコンを内蔵しているので、スマートフォンと接続しなくても、ORBITREC単体で自律的な制御が可能です。ANT+にも対応していますので、必要に応じてANT+接続の外部機器を制御することもできます。例えば、特定地点を通過したらサスペンションダンピングを変更したり、周囲の明るさを探知してヘッドライトを点灯したりと自分なりのカスタマイズが可能です。

「将来的には、電磁制御の電動変速機と連携して、オートマチック変速を実現したり、ライダーが今どのくらいのパワーで自転車を漕いでいるかということを計測して、最適な状況に設定することなども可能になります」(柳澤氏)。

このフレームのパイプの中に9軸センサーやBluetooth機能などが実装されている

また、ORBITRECのこうしたIoT機能を、一般的な自転車でも活用できるようにするサイクリングログセンサー「RIDE-1」も近日中の発売が予定されています。

開発で苦労したのは、量産工程を確立すること

柳澤氏に、ORBITRECの開発で最も苦労した点を訊いてみました。

「設計やデザインに関しては私の本業ですから、そこに特別な難しさはありません。やはり苦労したのは製法に関わる問題ですね。3Dプリンターを使って一般向けの量産品を作るというのは、3Dプリントを請け負っていただいている工場にとっても、例のない経験ですので、量産できるように工程を簡素化しつつも、きっちり品質を担保する必要があります。そこが一番苦労しました」(柳澤氏)。

この後輪の車軸受けにも、3Dプリンターで製造されたパーツが使われている

2D図面のドローイング機能には助けられています

柳澤氏は「Fusion 360」を利用して、ORBITRECの設計・開発を行いました。数ある3D CADソフトの中から、Fusion 360を選んだ理由は、オートデスクからの紹介がきっかけだといいます。

「以前から日常業務で、オートデスク製のアプリケーションをよく使っていましたが、意匠設計をするには自由曲面やポリゴンモデラーを使うことも多いので、そのあたりのハンドリングがしやすい3D CADソフトを探していたところ、オートデスクさんの方から、こういった3D CADソフトが新しく出ましたと紹介していただいて実際に試したところ、これなら十分に使いものになると判断して、Fusion 360を使い始めました」(柳澤氏)。

柳澤氏はFusion 360を高く評価していますが、中でも同氏がよく使う機能が、しっかりとした2D製図を自動的に作成してくれるという機能です。

「あの価格帯の製品としては2Dの製図が非常にやりやすいです。工場にデータを納品する際に、3Dデータを納品するだけでなく、しっかりとした2Dの品質のドローイング画面を納品できます」(柳澤氏)。

Fusion 360のフィレット機能は神様みたいな出来

Fusion 360の数ある機能の中でも、柳澤氏が特に気に入っている機能について語ってもらいました。

「機能的な面でいうと、フィレットは神様みたいな出来ですね。この価格帯の製品としては、驚くほどきれいに収まってくれます。フィレットのかけ方は数値管理ですが、自身でマウスをドラッグして選ぶこともできる。あの操作間隔はフィレットの数値管理になれていない初心者の方には非常にいいと思います」(柳澤氏)。

従来のカスタムメイド自転車をさらに進化させた究極の自分専用自転車

ORBITRECは、ジョイント部分などに3Dプリンターで製造された部品を使用しているため、ユーザー一人一人の身長や体格に最適化されたフレーム(ジオメトリ)を作ることができます。北米などでは、ユーザー一人一人に合わせたカスタムメイド自転車を作る職人がいますが、ORBITRECは、さらに一歩先へと進んでいます。

「ORBITRECでは、ユーザー一人一人に最適化したジオメトリを作るだけでなく、乗り味の好みまでユーザーに合わせることができます。これは従来のカスタムメイド自転車の職人には難しいことです。彼らもさすがにジョイント内部のパイプの肉厚までは管理できませんので。また、今日持ってきているORBITRECは、キャリパーブレーキと呼ばれるホイールのリムを挟んで止めるブレーキを採用していますが、量産モデルではディスクブレーキを採用します。このディスクブレーキに対応するシャフトの径も9ミリシャフト、12ミリシャフト、15ミリシャフトといったように、さまざまな規格があります。それに対しても、ユーザーさんの望む規格を使いたいといった要望があれば、対応可能です」(柳澤氏)。

ORBITRECは、本当に世界に1台しかない、自分専用の自転車というわけです。ORBITRECの販売価格は現時点ではまだ発表できないとのことですが、開発は順調に進んでいるようです。

「価格についてははっきりした数字をお伝えできないのが残念なんですが、販売に関しましては、量産モデルの設計も完了しています。今までは、カーボンパイプは汎用品でしたが、それに関して非常に知見のあるメーカーさんが名乗りを挙げていただいて、ORBITREC専用カーボンパイプを設計することになり、その設計も完了しています。ですから、今後1,2カ月の間で先行量産品を製作して、モニターとしてお願いしている方達にまずそれをお届けする形になります。一般販売も来年早々には開始する予定です。できれば乗車体験会なども開催したいですね」(柳澤氏)。