「製造業DXとは?」「製造業DXは何から手をつければいいかわからない」という方も多いでしょう。人手不足や若者離れが深刻化する製造業ですが、DXに取り組んでいる企業は増えているものの、すべての企業が取り組んでいるわけではありません。そのため、DX推進は製造業界において重要と言えます。

しかし、DXは簡単に取り組めるわけではなく、現状を把握した上で適切なステップを踏む必要があります。

本記事では製造業DXとは何かという基本から、製造業DXが必要な理由、成功させるための4つのステップ、課題、日本企業の成功事例3選までを網羅的に解説します。

製造業DXとは?

経済産業省の定義によれば、DXとは、単にデジタル技術を導入することではなく、「データやデジタル技術を活用して顧客目線で新たな価値を創出し、そのためにビジネスモデルや企業文化の変革に取り組むこと」とされています。つまり、ITツールはあくまで手段であり、データ活用によって業務やビジネスそのものを変革することがDXの本質です。

製造業におけるDXも同様で、単なる作業のデジタル化に留まらずものづくり全体の変革を指します。経済産業省の「製造業のDX」では、実現すべき方向性として以下が挙げられています。

- 企業が提供する価値のQCDの向上

- 新たな事業機会の拡大

言い換えれば、製造現場の生産プロセス高度化と、新ビジネス創出の両立こそが製造業DXの目指すべき姿です。

DXについては以下の記事で詳しく解説していますので、あわせてご確認ください。

製造業DXの取り組み状況

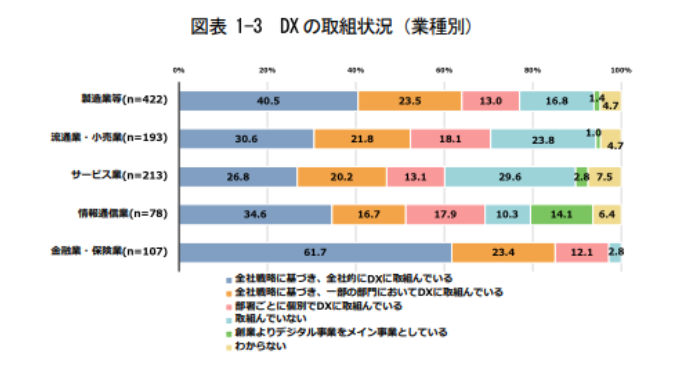

製造業は日本でどれくらいの企業が取り組んでいるか把握しておきましょう。独立行政法人 情報処理機構が公表した「DX動向2024」によると、製造業は77%と他業種に比べると高い傾向にあります。

しかし、金融業・保険業に比べると取組数は低く、まだまだ取り組みを実施しなければいけない企業も多いと言えるでしょう。

製造業DXの目指すべき方向性

製造業DXの方向性では、製造工程とサプライチェーン全体の最適化が重要とされています。実際、製造業のDXが進めば、自社工場内の効率化だけでなく、顧客への提供価値も「モノ」から「コト」へと転換し、例えば稼働データをもとにした予防保全サービスの提供や、IoT対応スマート製品による付加価値創出など新たなビジネスモデルが実現できます。

日本の掲げるConnected Industriesのコンセプトでは、「人・モノ・技術がデータで繋がることで産業に新たな価値とイノベーションをもたらす」とされています。製造業DXはこのコンセプトを具現化するものであり、工場内外のあらゆる情報を結び付けて効率化と高付加価値化を同時に追求する方向へと進むべきだと言えます。

製造業DXが必要な3つの理由

では、なぜ今製造業にDXがこれほど必要とされるのでしょうか。主に以下の3つの理由が挙げられます。

- 人手不足・技能伝承の課題への対処

- グローバル競争で勝ち残るため

- 需要変動への柔軟な対応と生産性向上

①人手不足・技能伝承の課題への対処

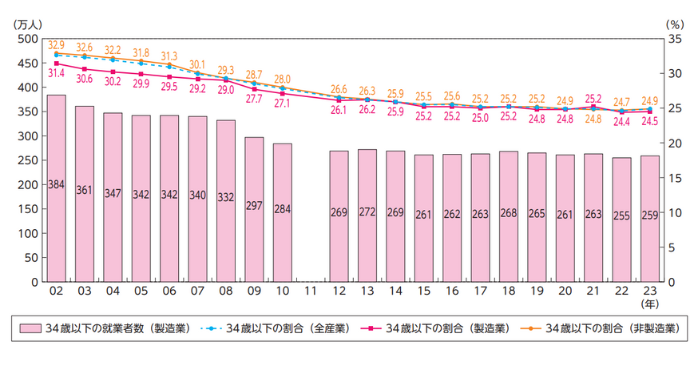

日本全体で少子高齢化に伴う人手不足が深刻化する中、製造業も例外ではありません。経済産業省が公表する「2024年版ものづくり白書」によると、製造業の労働者における34歳以下の若年層は、約20年間で125万人ほど減少しています。

また、高度な技能を持つベテラン人材の不足や世代交代問題は深刻です。熟練工のノウハウが属人的になっている現場も多く、生産性維持が困難になる恐れも。DXの推進による自動化やデータ活用は、こうした人手不足を補い、技術伝承のギャップを埋める手段となります。

②グローバル競争で勝ち残るため

製造業はグローバル化が進み、国内市場だけでなく海外企業との競争も懸念されています。海外メーカーとのコスト・品質競争で優位に立つには、DXによる生産効率化や品質向上によって圧倒的な差別化を図る必要があります。

例えばIoTで設備の稼働データを収集・分析してムダを削減したり、AIで不良品検知を高度化して品質を極限まで高めるといった取り組みは、海外製品に対する競争力を高める武器になります。世界の製造業が変革を進める中、日本の製造業もDXによって生産性革命を起こさなければ取り残されてしまうでしょう。

③需要変動への柔軟な対応と生産性向上

近年、消費者ニーズの多様化や市場変動の激しさにより、製造業には需要変動に柔軟に対応できる生産体制が求められています。

従来の大量生産・在庫型のやり方では急な需要変化に追いつけず、機会損失や在庫過多のリスクも。DXを活用すれば、過去の販売データや市場データをAIで分析して需要予測を精度高く行い、生産スケジュールや在庫を最適化することが可能です。

また、生産ラインのIoT化によってラインの切替や増産を遠隔から迅速に行えるなど、柔軟なスマート生産が実現します。平常時はムダを省き効率を高めつつ、変動時には機動的に対応できるアジリティを製造業に持たせるにはDXが必要なのです。

製造業DXを成功させる4つのステップ

製造業DXを実際に進めるにあたっては、場当たり的にツールを導入するだけでは上手くいきません。ここでは、DX推進を成功させるための4つの基本ステップを紹介します。

- DX推進のビジョンと目標を明確化する

- DX推進の体制構築と人材育成を行う

- 段階的なデジタル技術導入とパイロット実施

- 全社への展開と定着化・継続的な改善

①DX推進のビジョンと目標を明確化する

まず最初に取り組むべきは、自社におけるDXの目的と具体的な目標を明確にすることです。DXによって何を実現したいのか、経営層から現場まで共通認識を持つことが大切です。「生産性を向上させたい」「不良率を半減したい」「新たなサービス収益を創出したい」など、企業によってDXの目的は様々でしょう。

これらを経営戦略と紐づけて明確化し、数値目標やKPIとして設定します。経済産業省のガイドラインでも「DXによって何を変革したいのか」を明確にすることが成功の鍵とされています。最初に方向性を誤ると成果も出にくいため、必ず実施しましょう。

②DX推進の体制構築と人材育成を行う

次に、DXを実行に移すための推進体制を社内に整備します。具体的には、経営層直下にDX推進を統括する責任者や専門部署を置くことが考えられます。また、現場部門からもメンバーを巻き込んだプロジェクトチームを結成し、現場と経営が一体となって推進できる組織横断的な体制を組みましょう。

同時に不可欠なのが人材の育成・確保です。社内にITやデータ活用のスキルを持つ人材が不足している場合、外部からの採用や研修による既存社員のスキルアップを図ります。体制と人材が整えば、DX推進の下地ができたと言えるでしょう。

③段階的なデジタル技術導入とパイロット実施

DXのビジョンと体制が固まったら、具体的なデジタル技術の導入に着手します。一度に全工程を変革しようとするのではなく、まずは小さなプロジェクトから始めるのがポイントです。

例えば、「工場内の設備稼働データをセンサーで収集して可視化する」「一つの生産ラインでAIによる不良検知システムを試験導入する」といった具合に、効果が見込みやすい領域でPoCを行います。現場で使いやすく、小さく導入して拡張できる柔軟なシステムを選ぶと失敗リスクが下がります。

パイロットで得られたデータや成果を検証し、問題点があれば軌道修正しましょう。

④全社への展開と定着化・継続的な改善

プロジェクトが成功し有効性が確認できたら、その取り組みを全社規模へ展開していきます。複数の工場や部署へ横展開し、デジタル化・データ活用の範囲を広げましょう。展開にあたっては、データのフォーマット統一や運用フローの明確化など、全社で共有できる仕組みにします。

また、DXは一度導入して終わりではなく、継続的な改善活動が必要です。導入後も定期的にデータを分析してボトルネックを洗い出し、改善策を講じていきます。現場の声を反映しながらシステムの改良や追加投資も検討しましょう。

加えて、人材育成も継続課題ですので、社内勉強会や外部研修を通じて社員のデジタルスキル向上を図り、DXを当たり前に使いこなす企業文化を定着させます。

以下の記事では、製造業DXの実現におけるポイントも解説していますので、あわせてご覧ください。

製造業DXでよくある課題と進まない理由

DX推進には期待が集まる一方で、現実には多くの企業がDXの導入に苦戦しています。製造業においてDXがなかなか進まない主な理由や直面しがちな課題として、以下の2点があります。

- 社内のDXに対する理解不足とビジョン不明確

- DXを推進する人材・スキルの不足

社内のDXに対する理解不足とビジョン不明確

まず大きな要因となるのが、経営層および社内全体でDXの必要性や目的に対する理解が十分でないことです。経営トップがDXに消極的だったり、「とりあえずIT部門に任せておけばよい」と丸投げしてしまうケースでは、統一したビジョンが無いため推進が進みません。

また、現場サイドでも、「DXと言われても具体的に何をするのかピンとこない」「現状のやり方で問題ないのでは」という認識が根強いと、改革へのモチベーションが湧きにくくなります。DXは会社全体の変革プロジェクトであるとの共通認識を持ち、トップ自ら全社員にビジョンを示すことが必要なのです。

DXを推進する人材・スキルの不足

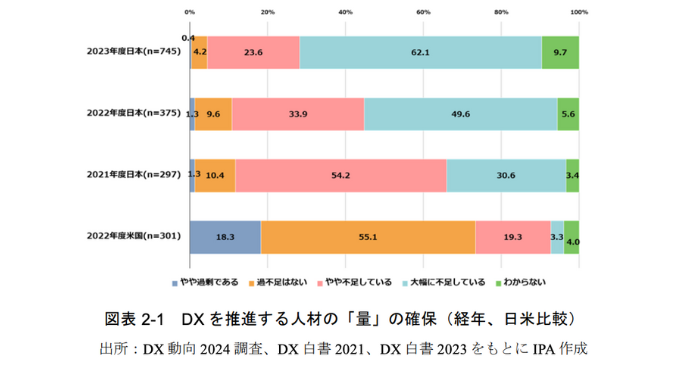

次に深刻なのが、DXをリードできる人材不足の問題です。独立行政法人 情報処理機構が公表した「DX動向2024」によると、2021年と2023年でDX人材が大幅に不足していると回答した企業は約32%も増加しています。

出典:独立行政法人 情報処理機構|DX動向2024「深刻化するDXを推進する人材不足と課題」

製造業ではIT専門人材が社内に少なく、データ解析やシステム開発のスキルを持った人がいないケースが目立ちます。その結果、DXに取り組みたくても専門知識がなく前に進めない、外部ベンダーに頼りきりになる、といった状況に陥ります。

DXを進めるには、人材の採用や育成によって社内のデジタルスキル底上げを図り、この人材面のボトルネックを解消する必要があります。

製造業DXの成功事例3選

ここでは、日本企業における製造業DXの成功事例を3つ紹介します。

| 企業名 | 課題 | 施策 | 効果 |

| ブリジストン |

|

|

|

| キユーピー |

|

|

|

| IHI |

|

|

|

①ブリヂストン|IoTとAIで製造プロセスを最適化

同社はタイヤ製造の生産性と品質を飛躍的に高めるため、早くからIoTセンサーやAI技術の活用に積極的に取り組んできました。工場の製造装置にセンサーを取り付けて稼働状況や製品の品質データをリアルタイム収集し、AIで分析することで、異常の予兆検知や稼働率の最大化を図っています。

また、工場内だけでなくサプライチェーン全体でデータを共有・最適化する仕組みも導入し、原材料の調達から製造・物流に至るまで需要に応じた無駄のない生産を実現しました。

このDXの取り組みにより、製造プロセス上のムダを劇的に削減し、歩留まり改善や大幅なコスト削減、生産性向上に寄与しています。

②キユーピー|AIによる品質検査の自動化と精度向上

食品メーカーのキユーピーは、AIを活用した品質管理のDXで注目を集めています。マヨネーズや惣菜で知られる同社では、工場での原料検査工程に自社開発のAI画像解析システムを導入。

例えばポテトサラダ用のカット野菜の検査では、作業者が目視で変色や異物混入をチェックしていましたが、AI搭載の検査装置がカメラ映像から自動で不良品を識別・排除します。

キユーピーが開発したシステムの特徴は、従来のように不良品のパターンではなく良品のパターンをAIに学習させた点にあります。良品ではないものをすべて不良とみなす発想により、検査精度が飛躍的に向上しました。その結果、人間では見逃していた微細な異常も検知でき、世界トップクラスの精度で異常品を排除できるようになったといいます。

③IHI|AI活用による設備の予兆保全とダウンタイム削減

重工業メーカーのIHIでは、航空機エンジンや発電タービンなど大型設備のメンテナンス領域でDXを推進しています。同社は膨大な設備稼働データを収集し、これをAIで分析することで予兆保全を実現しました。

具体的には、タービン等のセンサーデータを常時モニタリングし、AIが振動や温度パターンの微細な変化を捉えて「故障の兆候」を人間より早く検知。これにより、実際に故障やトラブルが起きる前にメンテナンスを実施でき、設備のダウンタイムを削減することに成功しました。

稼働率向上だけでなく、部品の早期交換による二次被害防止や保守コスト削減の効果も得ています。また設備稼働データの可視化によって、遠隔から複数プラントの状態を把握し最適な運転を支援するサービス提供にも繋げています。

製造業DXを成功させるなら「DX研修・人材育成サービス」

製造業DXを自社で取り組むのは簡単ではなく、リスクもつきものです。そこでおすすめするのが「DX研修・人材育成サービス」です。

DX研修・人材育成サービスは、10,000社以上の企業が教育カリキュラムを導入。このサービスの特徴は、研修開始前に「DXレベルチェック」を実施し、各企業のDX成熟度や課題を可視化する点にあります。

この診断によって「自社はどの領域のスキルが弱いか」「業界平均と比べてどの程度DXが進んでいるか」といった現状を把握でき、それを踏まえた最適な研修計画を提案してもらえます。短期集中コースから中長期的な育成プランまで、企業の要望や従業員のレベルに合わせたオーダーメイド研修が用意されており、内容もAI活用・IoT・データ分析からCAD/ITスキルまで幅広く網羅しています。

製造業DXについてのまとめ

製造業DXは、単なる工場のIT化ではなく経営から現場まで企業全体の変革を伴うものです。日本の製造業が直面する人手不足や競争激化、需要変動などの課題に対応し、今後も成長を続けていくためにはDXの推進が避けて通れません。

重要なのは、「ビジョンの明確化」「体制・人材整備」「小さく始めて拡大」「継続的改善」という筋道を立て、一貫した戦略のもとDXを推進することです。本記事を参考に製造業DXを成功させてください。