マシニングセンタを利用することで、多種類の加工が自動で行うことができるようになります。この機械を利用すれば、様々な形の部品を削り出すことが可能です。ここではマシニングセンタの使い方を具体的な手順に沿って説明していきます。

マシニングセンタの使い方手順

マシニングセンタとは中ぐりやフライス削りなど多種類の加工が連続で行えるNC工作機械のことを指します。多種類の加工が可能になるのは、マシニングセンタに備えられている自動工具交換装置(Automatic tool chager)の働きです。このマシニングセンタに加工プログラムをセットすることで、すべての工程を人の手を加えずに進めることができるようになり、機械の構成を替えることで横型や立型、門型などより複雑な形状の加工が可能になるでしょう。マシニングセンタは具体的に樹脂の射出成形やプレス加工に使う金型を削り出す場合や、様々な形の機械部品を削り出したりするのに使われます。

マシニングセンタの具体的な使い方は以下の手順で行います。

CADを使用してのモデルの作成

加工を行いたい製品のモデルをCADソフトによって作成していきます。ソフトは2次元のものと3次元のものがありますが、現在では3次元のCADを利用するのが一般的です。

CAMでツールパスを作成

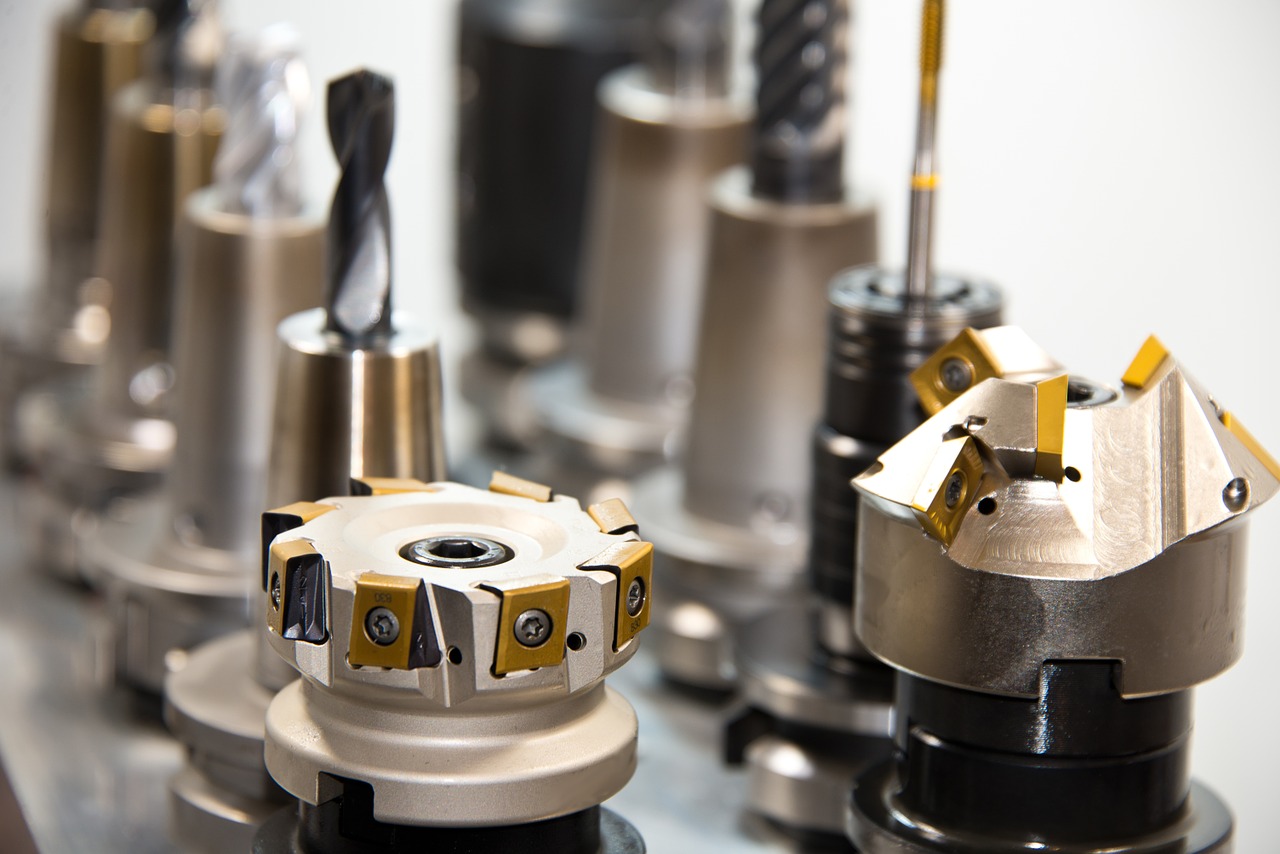

作成した製品モデルと必要となる材料を登録し、機械で加工するためのツールパスをCAMによって作成します。この段階で工具の情報・切削方法・切削速度・工具の進入方法を決めていきます。この設定に失敗してしまうと製品の質が落ちてしまうので注意が必要です。

ツールパスをデータに変換

この段階で行うことは、作成したツールパスをポストプロセッサによってNCデータへと変換していくことです。工作機械ごとにデータの形式が異なってくるので、それぞれの機械に適したポストプロセッサを使用しましょう。作成したデータはメディアやネットワークによって、工作機械に転送していきます。

加工を行う

実際に工作機械を使用するためには、工具を正しい位置に取り付け、寸法を固定するための道具や材料をセットする必要があります。すべての準備が整ったことが確認できたら、実際に製作していきます。

マシニングセンタを使うメリット

マシニングセンタを導入すると手動で行う場合に比べ、大きなメリットを得られます。ここではそのメリットについて解説していきます。

形状精度の改善

手動で加工を行った場合、作業員の練度によって部品の寸法や面の状態にばらつきが出てきてしまう可能性があります。マシニングセンタによって自動化すれば、作業員ごとの仕上がりはならされるので品質の安定化が可能です。

コストの削減

作業員が手作業で加工する場合、長期間の教育が必要になります。しかしマシニングセンタならば、技術面での育成コストを大幅にカットすることが可能です。なぜ可能になるかというと、使用方法さえ理解できれば後は機械が自動で作業してくれるからです。またマシニングセンタは一台で複数の加工を同時に行うことができるのでその点でも人件費の削減が可能になります。一度材料を固定すれば様々な作業が可能になるので、作業時間も短縮できるでしょう。

安全性が担保できる

機械が自動で工具を変更できるようになれば、人が刃物に直接触れることがなくなるので安全性が高まります。これもマシニングセンタを導入するメリットの1つです。

量産性

マシニングセンタは量産に適しています。一度加工プログラミングを組んでしまえば後は機械が同じ品質のものを生産し続けてくれるのです。それは複雑な形状のものでも変わりません。マシニングセンタは量産加工に利用した場合、最もポテンシャルを発揮できると言えます。

マシニングセンタを使うデメリット

マシニングセンタの導入には大きなメリットもありますが、当然デメリットも存在します。ここではマシニングセンタを導入した時に考えられる、デメリットについて解説していきます。

質が低下する場合がある

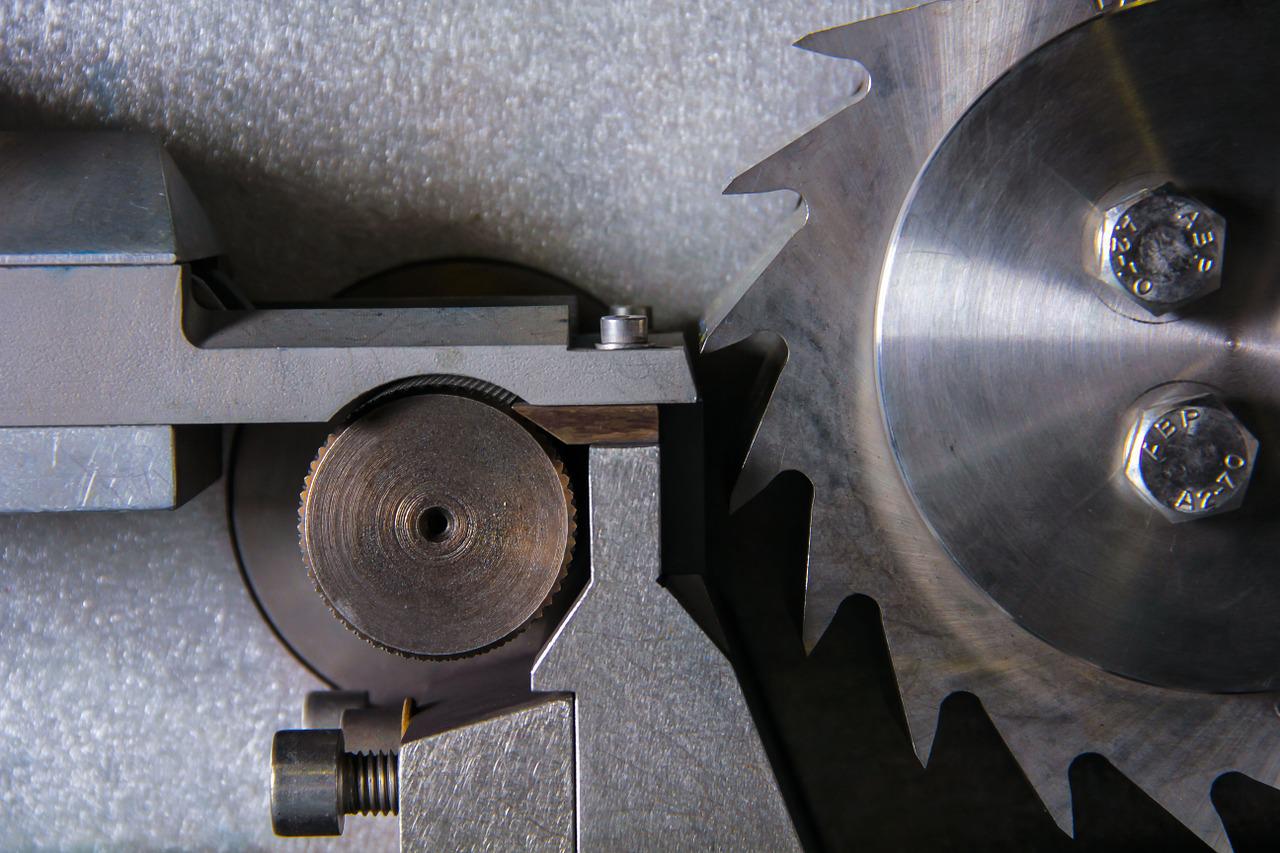

マシニングセンタを導入した場合、手作業よりも真円度が劣化することがあります。機械は高速回転で加工するために、発熱によって軸がブレやすくなってしまうのです。真円度に誤差が生じることで軸にブレが生まれ、エネルギーロスや加工品の精度不良に繋がってしまいます。

厚みのあるものの加工が困難

マシニングセンタによる加工の場合、工具摩擦が発生してしまうので厚みのあるものを製造するのに困難が伴います。

加工プログラムの複雑化

マシニングセンタのデメリットとしては、加工のためのプログラムが複雑化してしまうことも挙げられます。確かにプログラムを一度作ってしまえば加工作業は短縮できるのですが、複雑なものの場合プログラムの作成に時間がかかってしまうことがあるのです。量産ならば相殺できるのですが、単品の場合はデメリットのほうが大きくなってしまうでしょう。

微修正が難しい

手作業ならば肌感覚で加工を調整することができます。しかしマシニング加工の場合全体がカバーで覆われているため、加工中の状態を把握することが難しいのです。その為問題が発生した場合でもすぐに対応することができません。

導入コストがかかる

マシニングセンタのデメリットの1つとして、導入コストがかかることが挙げられます。コストは機械の質に比例して上がるので、汎用性の高いものほど費用も高騰してしまうのです。

マシニングセンタの目安価格

マシニングセンタは基本的にオープン価格で取引されているので、実際に商社に問い合わせて見積もりを取ってもらわないと価格を知ることができません。マシニングセンタを導入する際はその精度や周辺機器の有無、オプション次第によって大きく値段も変わります。ですから値段の比較が難しいので、費用を抑えることにも限界があります。おおよその価格の目安としては小型の機種なら1000万円程度、一般的な大きさのものなら2000から4000万円程度、上位機種なら5000万円程度かかります。さらに大型のものや高性能なもの、特殊な加工ができるマシニングセンタは1億円を超えるものもあります。とても高価な買い物となるので、導入する際は綿密に検討を行ってからにしましょう。基本的に中型よりも上のサイズのマシニングセンタはメーカーごとの違いが鮮明になってきます。ですから購入する前に会社が求めているものと合致しているかどうか、よく調べてください。

商社を通して購入する場合は、購入台数やメンテナンスの有無によって値引きを行ってもらえる場合があります。ただ商社から購入する場合でも一台ごとでは値引き交渉に応じてもらえないこともあるので覚えておきましょう。またマシニングセンタには初期費用の他にも、維持費用がかかってきます。このメンテナンス費用は想定よりも大きくなる場合が多いです。こういった工具自動交換装置は、刃物の精度や切れ味によって大きくパフォーマンスが変化してきます。他の機械よりもメンテナンスが重要になってくるので、考慮したほうがいいでしょう。その他にも潤滑油や廃油処理も費用がかかってくるので重要です。

まとめ

マシニングセンタを使用すれば、多種類の加工が自動で行えるようになります。自動で行うためには加工プログラムをセットしなければなりません。複雑なプログラムほど時間がかかるのでマシニングセンタは、単品よりも量産に向いていると言えるでしょう。