金属加工ではいろいろな板金機械が使われていますが、「タレパン」もその一つ。

丸形や四角形の金型を使い、板金素材を打ち抜いて成形加工を行います。

このタレパン、一体どんな加工ができるのか、メリットは何なのか確認していきましょう。

タレパンって何?

「タレパン」とはタレットパンチプレスという機械のことで、アルミやステンレスの金属板の打ち抜き加工に用いられます。

「抜き打ち」の他に「穴あけ」でも使われる機械で、圧力をかけて金属を加工するため、金属の板材を金型に挟み強い力をかける「プレス機械」に分類されます。

タレパンの構造は、簡単に言うと事務用品の穴あけパンチと同じです。

タレパンのタレットと呼ばれる金属ホルダーには、30~60種類ほどの金型が格納されており、NC制御によって必要な金型を入替ながら成形・抜き打ち加工を行います。

金型は上金型(パンチ)と下金型(ダイ)でワンセットになっていて、この上下セットの精度がそのまま出来上がりに質に繋がります。

材料コスト7.9%削減を実現する自動ネスティングソフトはこちら

どんな加工ができる?

タレパンはいろいろな加工を行うことができます。

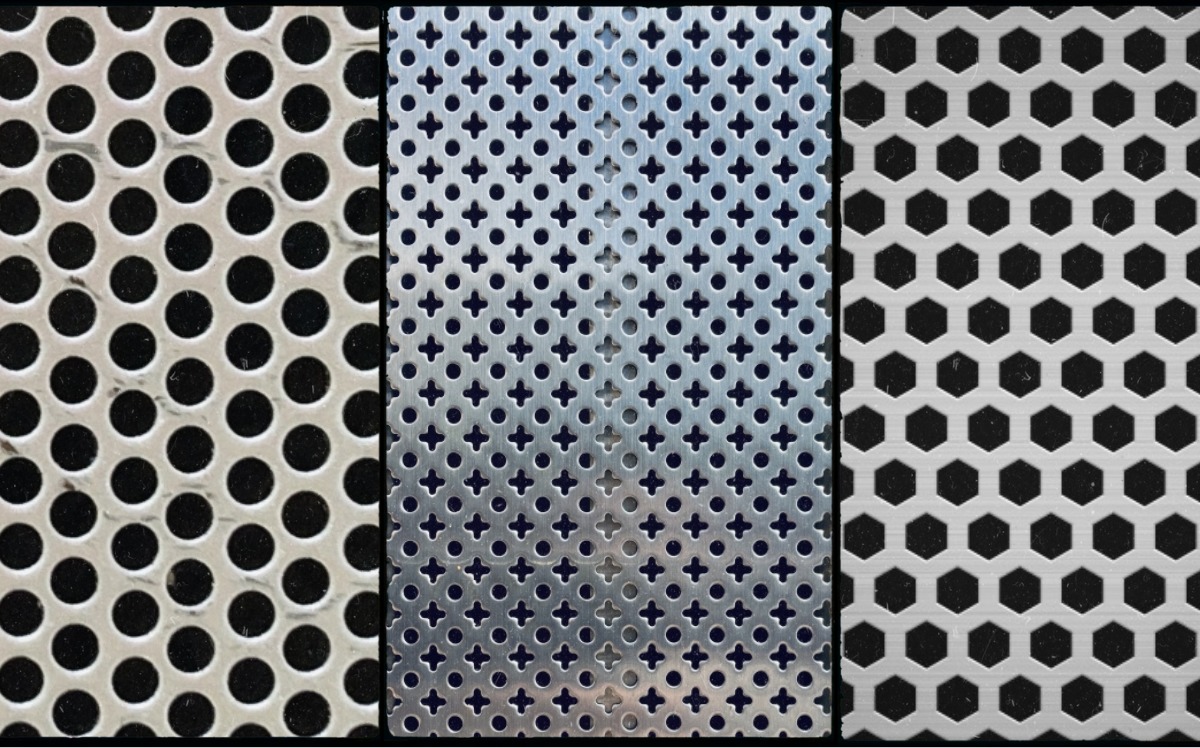

得意なのは当然穴あけ加工で、タレットに格納した金型を使い、単発のプレスで板材を打ち抜きます。

使用した金型の形そのままの穴をあけるこの加工を「単発加工」と言います。

また、タレパンは小さな穴を連続的に重ねることで、様々な形に板金を打ち抜くことができます。

主な物が「追い抜き加工」と「ニブリング加工」です。

追い抜き加工とは穴を重ねながら連続するように板材を打ち抜きます。

単発加工では難しい形状や、大きな穴の打ち抜きができます。

ニブリング加工は、追い抜き加工より更に穴の間隔を狭め、高速で連続打ちを行う加工です。

汎用金型を使いつつ、単発加工ではできないアール形状や大きな丸穴など、様々な切り抜き加工を行うことができます。

ニブリング加工は、特にアルミニウムや鉄、ステンレスなどの薄い板の加工を得意としています。

また、ニブリング加工は小さな孔を連続して空けるという性質上、切断加工断面の、孔が重なった部分に出っ張り部分ができます。

この出っ張りをニブリング痕と呼び、必要に応じてタレパン加工の後でヤスリなどの工具を使って滑らかに仕上げます。

タレパンと同じような加工を行うことができる機械の一つが、レーザー加工です。

レーザー加工は文字通りレーザーを照射して板金を加工する技術です。

光を一箇所に集め、その熱で金属を加工します。

レーザー加工は、タレパン加工でどうしても出てしまう「ダレ」や「返り」がない製品を作ることができます。

金型も必要ありませんし、金属に触れるのはレーザーなので工具が必要ないという特徴もあります。

一見万能に見えるレーザー加工ですが、加工速度が遅いという欠点があります。

また、端的に言えば熱で溶かす加工方法なので、熱に強い金属の加工は不得意、かつどうしても熱による変色が発生してしまいます。

コストも高めです。対してタレパンは高速で製品の生産を行うことが可能です。

上から落ちてくる刃物によって穴を空けるという仕組みなので、板金の裏側に「ダレ」「返り」が出てしまい、必要に応じてこれらを研磨する必要があります。しかしその後加工を含めても低コストです。

いろいろな加工方法

タレパンは駆動方式によって3つに分類することができます。

- 機械式

- 油圧式

- サーボモーター式

動く原理が異なるだけで、「駆動機構(ストライカー)を上下させてパンチを打つ」という仕組みは同じです。

「機械式」はフライホイールの回転運動をクランクが上下運動に変換し、ストライカーに伝えます。

衝撃が大きいため、加工時に振動や騒音が発生します。

「油圧式」は、油圧バルブを調節することでストライカーを駆動させる仕組みです。

油圧式はストライカーの駆動速度を制御することができるという特徴があり、パンチの衝撃も小さく、振動と騒音を抑制することができます。

「サーボモーター式」は、サーボモーターの回転運動をリンク機構と組み合わせ、往復運動に変えてストライカーを作動させる仕組みです。

サーボモーターは「言いつけ通り忠実に動く」という意味合いで付けられたモーターのことを指し、回転位置や回転速度を制御することができるモーターのことです。

その名の通り駆動速度や加圧遼の細かな調節が可能で、機械式に比べて振動や騒音も小さいです。

また、作動油を使わないという特徴があるため、地球環境にも配慮できると注目されています。

タレパン加工のメリット

タレパン加工の大きな特徴は

- 汎用金型

- NCプログラム制御

です。作る製品に合わせた専用の金型を作るところから始めるプレス加工と異なり、タレパンは丸型や角型などの汎用金型が既に機械に複数個セットされており、それを組み合わせることで加工を行います。

金型の形そのものの穴を空けるだけではなく、組み合わせることで追い抜き加工やニブリング加工といった複雑な穴や大きな穴も空けることができるのです。

また、NCプログラムによって複雑な加工の制御や作業の自動化を行っています。

これによって従来の手作業よりも手間がかからなくなり、かつ作業員の力量によって出来上がりに差が出る、ということも起こらなくなりました。

ただし、専用ソフトの習得は必要です。

これらの特徴は、タレパン加工のメリットに繋がります。

まず加工精度が安定するという点。

NC制御に従って金型の選定や板材の移動が行われるため、熟練の技術者を必要としません。

プログラムを作成するための工程は必要になりますが、そこさえ超えてしまえば作業員のスキルに依存することなく安定した品質を維持することができ、手板金のように熟練の職人技を必要としません。

専用の金型が不要、にも関わらず複雑な加工を行えるというのもメリットの一つです。

追い抜き加工やニブリング加工を駆使すれば、汎用金型でも複雑な加工を行うことができます。

専用金型を作る時間的・金銭的コストをカットすることができ、試作品や少量生産の依頼にも対応することができます。

また、板材の自動供給装置や自動取り出し機などと連動させることで、大量生産にも対応できる場合があります。

コストがかからないというメリットもあります。

専用金型を用意する必要がないのも理由のひとつですが、タレパンはメンテナンス性が良い機械で、正しい使用方法を守れば部品交換も頻繁に起こりません。

メーカーのメンテナンスは定期的に受ける必要があるものの、日常的なメンテナンスは清掃と注油程度です。

NC制御で駆動するため操作・監視のための作業員の人数も少なく済むので、人的コストも抑えることができます。

これらのことから、同じような目的で使用されるレーザー加工機よりランニングコストは安価だと言われています。

ただし機械自体は高額なので、導入コストはかなりかかります。

メリットの多い加工方法

タレパンは、板金素材を大量に生産する工場や工作所では、欠かすことができない機械となっています。

加工精度が高く、危険が少なく、レーザー加工などと比べてランニングコストも低いため、そうした長所を活かした活用が行われています。