近年、小中高校の教育現場では、PDCAサイクルを日常的に回すための「学習手帳」が導入され、これまでに累計259万人以上が利用しています。

製造業の現場でも業務改善の基本手法として活用されていますが、一方で、「時代遅れ」との声を耳にすることも増え、OODAなど新たなフレームワークも注目されはじめました。

本記事では、PDCAサイクルの基本とメリットを解説するとともに、本当に時代遅れなのかどうか、代替案と合わせて詳しく解説します。現場の生産性・品質管理向上に課題を感じている技術者・管理者の方もぜひ参考にしてください。

PDCAとは?

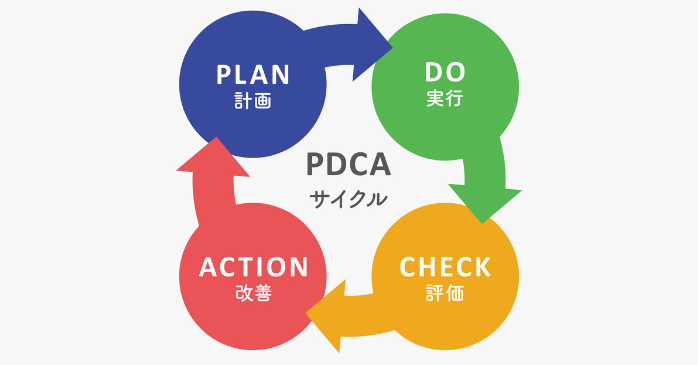

PDCAサイクルとは、業務や品質を継続的に改善するための管理手法です。計画を立て、実行し、結果を確認して改善につなげる」という一連の流れを循環させ業務の精度を高める「成長の型」として日本でも広く普及しています。

PDCAの意味と読み方

PDCAは「Plan→ Do→ Check→ Act」という継続的成長の流れを意味する言葉の頭文字が語源で、読み方は「ピーディーシーエー」です。

- Plan(計画):過去の実績や予測をもとに課題を分析・改善策を立案

- Do(実行):計画に基づいて実際の行動に移行

- Check(評価):実行結果を評価し、計画とのズレを確認

- Act(改善):ズレの要因を明確にし、改善策を次のサイクルに反映

この4ステップを繰り返し、1周ごとに業務の精度を高めていきます。

PDCAの起源

PDCAは、実は戦後の日本で磨かれた手法です。第二次世界大戦後、アメリカの統計学者エドワーズ・デミング博士が来日し、日本科学技術連盟(日科技連)で「品質管理の考え方」を伝えたことがきっかけでした。

ただし、デミング自身はPDCAの「Check」という言葉を好まず、「PDSA(Plan・Do・Study・Act)」を提唱していました。つまりPDCAは、日本人の現場感覚の中で独自に進化した改善法なのです。

PDCAは、日本でもともと工場の品質管理(QC活動)として使われており、デミング博士の来日公演をきっかけに、1950年代以降、経営や教育分野へと広く浸透していきました。

PDCAの本質は、目標設定から実行、客観的な評価、改善へと、すべてのプロセスを論理的につなぎ、経験を知識として蓄積していくことです。これはまさに、長期的な成長を支えるロジカルシンキングの実践であり、トヨタの「カイゼン」など世界的な成功事例の根幹となっています。

ロジカルシンキングについては、以下の記事で詳しく解説しています。初心者向けにわかりやすく解説しているので、ぜひこちらもご参照ください。

PDCAサイクルの具体的な回し方

PDCAをうまく回すには、各段階で何を意識すべきかを理解し、行動に落とし込むことが重要です。ここでは、建築や製造業の現場でも役立つ具体的な実践法を紹介します。

①目標(Plan)

目標は、PDCAサイクルの精度と成果を左右する重要なステップです。ここでは、曖昧な目標を避け、数値と期限を明確に設定しましょう。例えば、「今月末までに品質チェック合格率95%を達成」といったように、誰が見ても達成可否を判断できることが重要です。

SMARTで明確な目標を立てる

この際、SMART(具体性、測定可能性、達成可能性、関連性、期限)の法則を活用すると、「いつまでに、誰が、何をして、どのくらい達成できそうか」を、計画段階で確認できます。

目的、手段、評価方法を曖昧にしたまま進めると、実行段階で混乱が生じやすくなります。プロジェクトの方向性を共有し、誰もが同じゴールを見据えられる状態を作りましょう。

②行動(Do)

次のステップは、目標を行動に移します。PDCAでは、以下のような方法を用いて実行力を高めるチーム設計を行っていきます。

5W2Hで行動計画を具体化

行動するにあたり、「いつ、誰が、何を、なぜ、どこで、どのくらい、どんな方法で」を明確にしましょう。これにより、チーム全員が役割を理解し、自然と行動スピードと責任感が生まれ、なおかつ実行段階の迷いがグッと減ります。

タスクを分解して優先順位を整理

この際、大きな目標は、6ヶ月・3ヶ月・1ヶ月単位で細かく分けて行動しましょう。あわせて、各タスクを「重要度と時間」で優先順位をつけ、「継続タスクか単発タスクか」を見極めることと、効率よく進められます。

③評価(Check)

PDCAサイクルにおいて、この評価(Check)こそが最も重要なステップです。このステップで、適切かつ冷静なデータ分析ができなければ、PDCAサイクルの効果も半減してしまいます。

主観を排除してデータで振り返る

評価の際は、「頑張った」という感想ではなく、設定した数値目標と期限に対し「どの目標が、どれだけ達成されたか」を客観的に確認します。外的要因や想定外の出来事も分析に含めると、真の改善点が見えてきます。

評価の質向上・安定を実現するためにも、感情的な要素は別の機会に切り離し、ここでは数値を徹底的に分析することを心がけましょう。

評価は十分な期間を置いて行う

評価は、短期間で評価・結論に至らないことも重要です。例えば、新しい製造ラインを導入した直後に評価すると、初期の不慣れなミスが反映されがちで、「ライン自体の見直しは不要だったのに、誤った判断をしてしまった」といった状況に陥りがちです。

こういった事態を避けて、信頼できる正確な評価を下すためにも、必ず一定期間の実行を経てから検証を行いましょう。

④改善(Act)

最終ステップでは、上記の3つを経たうえでの改善策を練りましょう。このステップが機能することで、PDCAサイクルがスムーズに回転し、そして繰り返すことにより、チームの成長が着実に目に見えてきます。

改善策の議論に集中する

改善の際の会議では、結果の報告よりも「どう改善するか」に時間を割きましょう。これにより、本質的な問題解決にたどり着き、次の行動へ迅速に移行できます。議論を深め、時間効率を高めるためにも、参加者全員が事前に改善案を用意しておくと良いでしょう。

次の計画へ反映して仕組みに落とし込む

決定した改善策は、次のプランに必ず反映させます。「誰が・何を・いつまでに・どのように行うか」を明確にし、行動可能な形に変えることが大切です。例えば、不良率削減に成功したら、その方法をすぐにマニュアル化し、次の目標を「不良ゼロ」に設定するなどで、成果を定着させます。

PDCAは、失敗も成功もデータとして蓄積し、次の成長につなげるサイクルを回し続けてこそ価値を発揮するものです。チーム全体の信頼と成果を生み出すためにも、このサイクルを習慣化しましょう。

セミナーに参加してビジネスシーンで必須のスキルを身につけよう

ジェネラル教育セミナー講習に参加すると、PDCAやロジカルシンキングの実践力をはじめ、ビジネスシーンで必須のスキルが豊富に学べます。126講座見放題、月額制で総合力が身につくお得なカリキュラムです。

PDCAを回すメリット・デメリット

PDCAは、企業成長の軸となる普遍的な改善サイクルですが、やはりメリットだけではなくデメリットも存在します。

PDCAを回すメリット

PDCAを回すことにより、チーム全体の生産性向上、および着実な成長が得られます。

| メリット | 効果 |

| 目標達成の確実性向上 | 計画を明確にするため、行動がブレず、無駄なく目標に集中できる |

| 迅速な課題の発見・解決 | 実行後の評価(Check)で問題点が可視化され、迅速な改善策を提示 |

| 着実な成長文化の育成 | 経験を蓄積し、再発を防ぐプロセスが組織に定着 |

PDCAのデメリット

PDCAは安定した環境で強い反面、変化の激しい環境下では注意が必要です。

| デメリット | 課題内容 |

| スピード感の不足 | 計画に時間を要するため、即断即決が必要な場面で対応が遅れがち |

| 柔軟性の欠如 | 計画的に進めるため、急激な環境変化に対する軌道修正が困難 |

このように、PDCAは、業務の質を高め、組織に確実な成長をもたらす一方、変化の速い現代においては、スピード面でのデメリットも表面化しはじめました。ビジネスで成果を出すためには、PDCAを柔軟に使い分けることが求められます。

126の講座で時代に合ったスキルを網羅しよう!

PDCAの実行力を高め、時代に合ったスキルを幅広く身につけたい方はジェネラル教育セミナー講習がおすすめです。

PDCAの実行力を高め、時代に合ったスキルを幅広く身につけたい方はジェネラル教育セミナー講習がおすすめです。

本セミナーは、「実践PDCA講座」に加え、DXやマネジメントなど126の講座が見放題の効率的な学習環境で学べます。PDCAを回す実行力と、ビジネスを総合的に動かす知識を身につけたい方にも最適なカリキュラムです。

セミナー名 ジェネラル教育セミナー講習 運営元 GETT Proskill(ゲット プロスキル) 価格(税込) 2,200円/月 → キャンペーン価格: 550円/月(税込) 受講形式 eラーニング

PDCAが時代遅れといわれる理由

近年、「PDCAは時代遅れ」といった声を耳にするようになりました。ここでは、その理由について見ていきましょう。

改善までに時間がかかる

PDCAは、計画→実行→確認→改善という流れを丁寧に進める仕組みです。慎重に進めるほど精度は上がりますが、結果が出るまでに時間がかかります。

例えば、新サービスの企画中に市場トレンドが変わり、計画そのものが古くなってしまうケースも少なくありません。スピードが求められる今のビジネス環境では、「慎重すぎる進行がチャンスを逃す」との指摘が増えています。

手段が目的になりやすい

本来PDCAは「改善のための手段」です。ところが現場では、「PDCAを回すこと」が目的化してしまうことがあります。例えば、不良品削減という目的が抜け落ち、「日報のチェックを完了させること」という目的達成の手段自体が目的になってしまうのがその状態です。

これにより、本来の目的である「成長や成果の向上」から離れてしまい、その結果、時間と労力をかけても本質的な変化が起きないため、PDCAが時代遅れという声が増えてきたのです。

新しい発想が生まれにくい

同じ方法を繰り返すPDCAでは、やはり大胆な発想や変革的なアイデアがなかなか生まれません。現代の市場は、数ヶ月どころか数週間でトレンドが変わります。

しかしPDCAは、長期的な計画と検証を前提にしているため、変化に対する柔軟さに欠けた一面があります。「即実践型」の発想が求められる時代に、PDCAのスピード感はやや物足りなくなっているのです。

PDCAに代わるOODA

こうした時代背景の中で注目されているのが、「OODA」という手法です。これは、アメリカ空軍のジョン・ボイド大佐が提唱したもので、「Observe(観察)→Orient(状況判断)→Decide(意思決定)→Act(行動)」の4段階で動きます。

現場で観察しながら動く

PDCAが計画から始まるのに対し、OODAは観察から始まります。現場で起きている変化を素早くつかみ、判断し、即行動に移す。そして行動の中でまた観察し、判断を更新していくという、まさに「動きながら考える」仕組みです。

PDCAでは実際に動くのはDo(実行)だけですが、OODAではすべての段階が行動に直結しているため、ITや医療のように一瞬の判断が成果を左右する分野で活用されています。立ち止まって会議を重ねるより、現場で試しながら修正していくことでスピードも精度も上がる、というのがOODAの定義です。

重要なのは「使い分け」

PDCAサイクルは、決して時代遅れではなく、現代でも業務改善の基礎として強力な手法です。一方で、変化の激しい現場ではOODAのように、即応力を重視した考え方が求められています。

重要なのは、どちらを「選ぶか」ではなく、「どう使い分けるか」です。長期的な品質向上や組織づくりにはPDCAを、スピードが求められる現場判断や新しい挑戦にはOODAを、と状況に応じて使い分けることが何より重要なのです。

PDCAについてまとめ

PDCAは業務改善と成長の土台を築く基本的なフレームワークです。PDCAの重要度が広く認知される反面、迅速に対応できるOODAを推奨する声も高まってきました。

しかし、どちらのフレームワークも、動かすのは「人」です。現場に合わせて柔軟に考え続ける姿勢こそ、これからの時代に最も必要な力といえるでしょう。