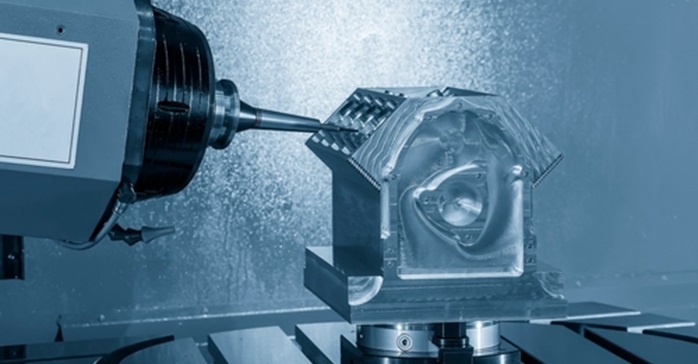

自動切削が可能な工作機械がデータに基づき、高精度な切削加工を行う加工方法をマシニング加工といいます。自社製品の生産にマシニング加工を効率的に導入すれば、生産性を向上させることも可能です。

そこで本記事ではマシニング加工を詳しく解説し、おすすめ機種やメリットを紹介するので導入時の参考にしてください。

マシニング加工とは

マシニング加工とは、加工データをプログラム設定し、そのデータに基づいてNC工作機械であるマシニングセンタが加工を行う方法のことをいいます。

マシニング加工では加工データに基づき、切削工具によるフライス削りや中ぐり、穴あけやねじ立てなど多岐にわたる加工が可能となります。

マシニング加工の最大の特徴として、切削工具の自動交換が可能な自動工具交換機能(ATC)が挙げられるでしょう。

マシニング加工でできること

マシニング加工は高精度な切削を可能にした加工方法ですが、具体的にどのようなことが可能になるのでしょうか。

ここではマシニング加工で可能になることの以下6つを細かく検証していきます。

- ミーリング加工

- 高硬度加工

- リバースエンジニアリング

- 3次元加工

- 微細加工

- 高精度加工

マシニング加工でできること①ミーリング加工

回転式の切削工具を使用し、材料の不要な部分を少しずつ切削して目的の形状に仕上げる加工をミーリング加工といいます。専用の固定治具に材料を固定し、回転式の切削工具を接触させながら、削りながら指定の形状に仕上げる加工法です。

ミーリング加工は別名「フライス加工」と飛ばれる加工法で、材料を固定した断続的な加工ができるため、穴あけや平面仕上げ、曲面加工やみぞ削りなど、多様な用途に利用できます。

マシニング加工でできること②高硬度加工

マシニング加工を利用すれば、70HRCもの硬度を持つ素材の加工も可能になります。従来はこのレベルの硬度の加工では、放電加工での加工しかできませんでした。

一方現在はマシニングセンタの高精度な切削能力により、高硬度の材料の加工も実現されているのが現状です。

マシニング加工でできること③リバースエンジニアリング

マシニングセンタでは製品の具体的なデータがなくても、3Dスキャナーを活用して生産したい製品のデータをスキャンしてCADデータとして活用できます。そのCADデータをもとにして、精密な高精度の製品生産も可能です。

マシニング加工でできること④3次元加工

前述の3Dプリンターで検出した製品データを、3Dモデルのデータとして保存することができるのもマシニング加工の特徴の1つです。主にFusion360やSOLIDWORKS、AutoCADなどのCAM・CADソフトを使用し、プログラム設定のためのデータが作成されます。

マシニング加工でできること⑤微細加工

マシニングセンタでは10,000rpmの高速回転を可能にした主軸により、従来は放電加工でしかできなかった微細な穴開け加工を可能にしました。ドリルの加工での穴加工においては最小穴Φ0.01㎜までの加工にも対応しています。

マシニング加工でできること⑥高精度加工

金型枠や各種フランジ、油圧機器など高い精度が必要な加工も実現しているのもマシニングセンタの特徴です。交差1μm〜3μm の 高精度加工にも対応しています。

高精度な加工が可能なマシニングセンタ「TAKMill」

前述のようにマシニングセンタは高精度な機能を持つ研削機械ですが、機能を活用するためには高度なスキルが必要とされ、効率的に使いこなせないケースも多くみけられます。

そこでおすすめのマシニングセンタが、株式会社岩間工業所が開発・販売しているライトユーザー向けマシニングセンタ「TAKMill」です。

TAKMillは工作機械の難しい操作性を簡素化し、初心者でも熟練者並みの高精度な加工を可能にしています。ポリゴンデータ加工に特化したメーカーである、C&Gシステムズ社製の3DCAM「CraftMiLL」との連携も可能で、滑らかで繊細な加工を実現。

製品設計のCADデータをAutodesk社のCAMソフトである、「Autodesk Fusion」のAPI機能を利用したデータ出力も可能にしています。

下記にTAKMillの仕様表を掲載するので参考にしてください。

| 動作範囲 | X550mm Y400mm Z250mm |

| 最大動作速度 | 8000mm/min(G00 G01) |

| テーブルサイズ | X600mm Y450mm |

| テーブル高さ | 770mm |

| 機械的分解能 | 0.001mm |

| 主軸形式 | S20T プル形式:S20R-1 |

| 主軸動力 | ビルトインタイプ 400W |

| 主軸回転数 | 500-12000rpm |

| 工具突き出し長さ | 主軸端面から100mm |

| ATC | 6本 固定ダイレクト型 |

| 位置決め精度 | 0.050mm/300mm |

| 繰り返し位置決め精度 | 0.010mm |

| 制御機 | mico(オリジナルコントローラ) |

| 加工デ-タ転送 | LAN、USB |

| 電源仕様 | 1単相AC100V 15A 接地付 単相AC200V 15A 接地付 |

| 必要空気圧源 | ATCクランプ側0.6Mpa、50L/分以上(エアブローなし時) その他 0.4MPa 300L/分程度(エアブロー時) |

| 外形寸法 | W970mm D1237mm H1756mm |

| 重量 | 本体:500Kg |

| セーフティー | ドアインターロック |

| その他標準機能 | エアブロー、ドアインターロック、 自動工具長測定装置、自動電源遮断 |

| 加工材料 | アルミ(石膏類・ABS・ケミカルウッド・軽負荷金属) |

| 付属品 | 操作説明書 |

| オプション | オイルミスト、シグナルタワー、 A軸ユニット、サブテーブル、 ツールセット、クランプキット |

マシニング加工の手順

マシニング加工を行えば、前述のような高精度な製品加工が可能ですが、具体的にどのような手順で加工を行うのでしょうか。ここからは、マシニング加工の具体的な手順を紹介します。

手順1.プログラムセット

マシニング加工では、最初に材料を指定の形状に加工するためのプログラムセットを行います。簡単なデータ設定であれば直接的に機械に入力しますが、複雑な形状であれば事前にCADやCAMを使用してデータ作成を行い、そのデータを機械に入力するのが一般的です。

尚プログラム設定の前段取りとして材料の材質や硬度、加工する形状などを確認し、加工に適切な切削工具などを選定しなければいけません。

また、プログラム設定を行う際には、加工に必要な切削工具の本数などもあらかじめ計算し、足りない部分は事前に購入するなど準備も徹底しましょう。

手順2.材料セット

加工データ入力後に、材料のセットを行います。セット時にはマシニングセンタの水平レベルを確認し、切削工具と材料の位置関係や原点、XYZ軸との位置合のバランスも確認しなければいけません。

ある程度の位置合わせが完了次第、低速回転にて試運転を行います。材料をセットする際にはマグネット式やバキューム式の専用の固定治具を使用し、材料がズレないように所定の位置にしっかり固定しなければいけません。

その後、一通り材料のセッテングが完了すれば、加工時の精度を高めるためにダイヤルゲージを使用して材料固定治具の平坦度を測定します。

手順3.加工開始

次に実際に材料の加工を開始します。加工では材料と切削工具の摩擦熱を軽減するため、切削油を噴射しながら加工を行わなければいけません。

加工工程は後述でも紹介する、

- 製品の大まかな形状を作るための荒加工

- 形状や寸法精度を高めるための本仕上げ加工

- 表面処理などを行う仕上げ加工

などの工程に分けて行われます。

製品次第で10時間以上かかるケースもありますが、マシニングセンタが自動加工してくれるので、人がつきっきりになる必要もありません。

このように人的な手間をかけず、高精度な自動加工が可能な点もマシニング加工における仕上げ加工のメリットです。

マシニング加工の細かな加工工程

マシニング加工では加工の工程を細かく分類することで、高精度な製品加工を可能にしています。ではマシニング加工の細かな工程を解説します。

- 荒加工

- 中仕上げ加工

- 仕上げ加工

- 側面加工

- 斜め穴掘り込み加工

マシニング加工の加工工程①荒加工

材料に10㎜以上の穴や掘り込みを加工し、材料加工を行う際の製品の応力や加工時の応力を軽減するために行うため、最初に行う加工を荒加工といいます。

この加工で加工時に生じる応力を軽減することにより、仕上げ段階での製品の歪みを避けることが可能です。

マシニング加工の加工工程②中仕上げ加工

荒加工完了後に、最終段階である仕上げ加工を行う前に行う、大まかな加工のことを中仕上げ加工といいます。

荒加工では1㎜単位でしか加工できなかった範囲を、0.1 〜 0.02mm 単位にまで仕上げを行う加工方法です。

マシニング加工の加工工程③仕上げ加工

中仕上げ加工が完了すれば、次に図面の寸法通りに製品を仕上げる仕上げ加工を行います。

特に寸法の指示交差が 0〜0.01mm の 場合、仕上げ加工 は必ず行わなければ指定の寸法に仕上げることができません。

精密な仕上げ加工を行うためには、機械の定期的なメンテナンスなどの維持管理が重要です。

マシニング加工の加工工程④側面加工

製品側面の掘り込みや穴を加工する方法を、側面加工といいます。従来はラジアルボール盤などを使用して穴開け作業を行っていました。一方近年の金型用プレートなどの政府院委は掘り込み穴の仕上げなど、高精度な加工を必要とされるケースが増加しています。

そしてその動向に伴い、横型マシニングセンタによる側面加工による技術も向上しているのが現状です。

マシニング加工の加工工程⑤斜め穴掘り込み加工

マシニング加工では、通常XYZの3軸を使用して加工を行いますが、製品の形状的に斜めの掘り込みの加工が必要な場合もあります。

そのような加工を行う際には5軸加工機を使用するか、横型マシニングセンタのロータリージョイント接続により、斜め加工を可能にした切削軸による加工が可能です。

マシニング加工のメリット

マシニング加工は高精度で迅速な加工を加工にした加工方法で、導入により

- 複雑な加工が可能

- 品質の安定化

- 生産性向上

などのメリットを得ることができます。ではマシニングを導入する際のそれぞれのメリットを紹介します。

マシニング加工のメリット①複雑な加工が可能

マシニング加工では通常のXYZの3軸に加え、2軸を追加してのあらゆる角度からの加工が可能です。

この機能により製品の斜面加工やR部分など、複雑な形状の製品加工も可能になりました。

さらに、一度の加工で製品の細部に至るまでの細かな加工が可能になり、従来の工作機械では加工が難しかった形状の加工も可能です。

その結果として品質を重視するユーザー層の獲得も可能になりました。

マシニング加工のメリット②品質の安定化

従来の工作機械による加工は、職人による手作業で製品加工が行われていたため、職人の熟練度により製品の品質にブレが生じていました。また、ヒューマンエラーによる寸法ミスなどの品質トラブルも多く、生産の安定化が一つの課題として挙げられていました。

一方、マシニング加工では製品データをプログラムすれば機械が自動的に加工してくれるので、熟練度による品質のブレやヒューマンエラーもなくなり、品質を一定に保つことができます。

マシニング加工のメリット③生産性向上

マシニング加工では、一度加工データをプログラムセットすれば機械が自動的に製品を加工してくれます。したがって、一人の作業者が複数台の機械を担当した同時生産も可能になり、全体的な生産性を高めることも可能です。

そのほかにも従来は加工方法の変更により行われる切削工具の交換も自動化され、その動向に伴って作業時間の短縮も実現されました。

マシニング加工で生産性を高めよう

本記事ではマシニング加工を詳しく解説し、おすすめ機種やメリットを紹介しました。マシニング加工は従来の加工法に比べて効率的な加工法で、導入により製品加工における生産性向上にも繋がります。

今後導入による成果を得るためにも、類似した加工法であるフライス加工との違いを明確にし、自社に最適な機種を選択して生産性を高めてください。