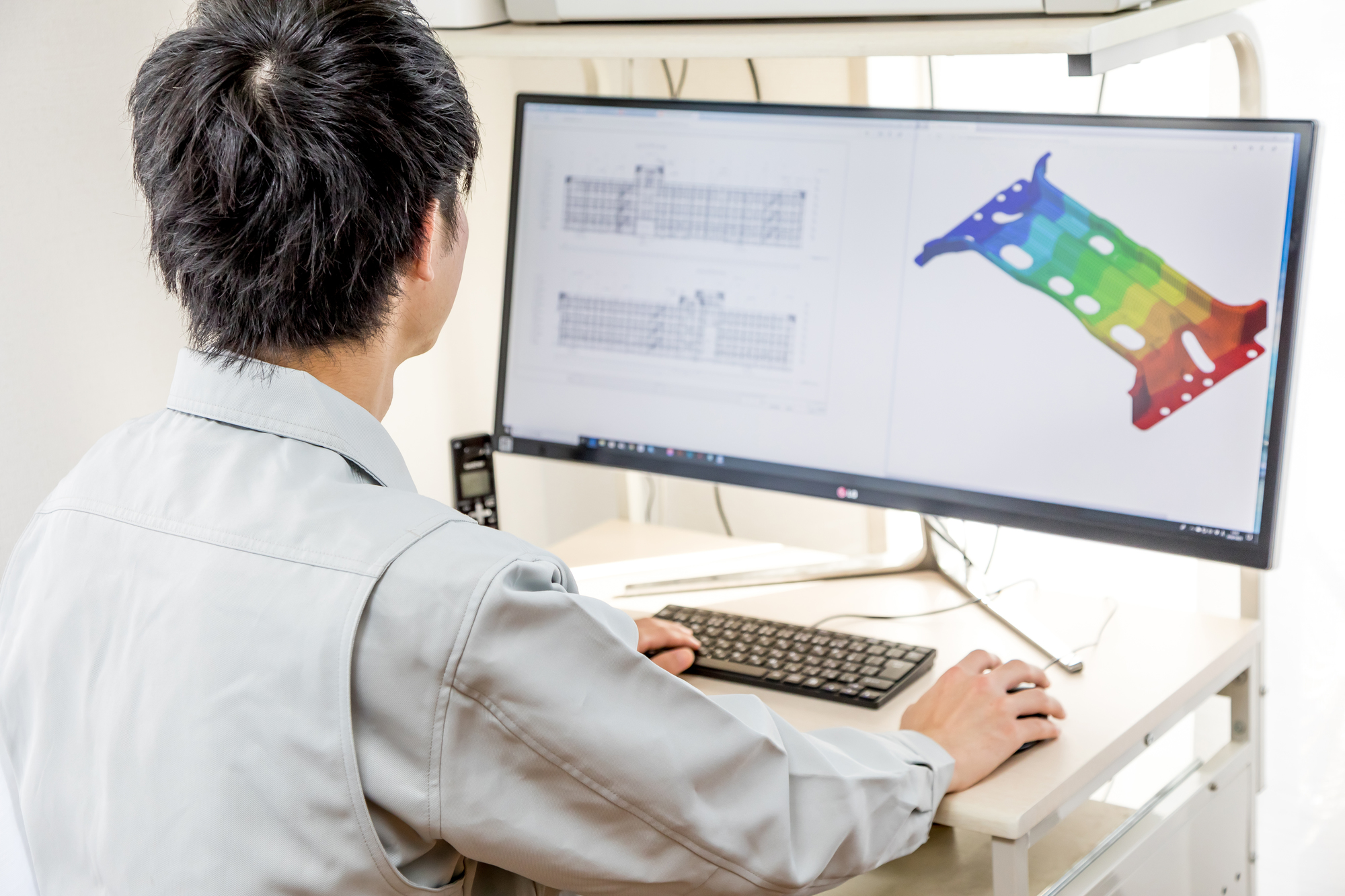

コストを抑え効率的な製造に加えて、安全性の評価や実験不可能な現象に対する測定も行えることで、CAEのシュミレーション技術は製造業でも活用されています。

ですが、どのように役立っているのかは表立って語られておらず、その有用性を知らない方も多いのではないでしょうか?

ここでは製造業にフォーカスして、役割から事例を交えて製造業界においてどのようにCAEが活用されているのかをわかりやすくまとめてみました。

導入を検討している方や興味がある方はぜひ最後まで読んでみて下さい。

製造業におけるCAEの役割

製造業では年々CAEの有用性が認知されてきていますが、具体的にどのような役割を担っているのかを解説しているところは少ないので、CAEの大まかな役割を3つピックアップしてみました。

- 実際の実験では再現困難な環境下での検討ができる。

- 熱や気体の挙動など実測が困難な現象を可視化できる。

- 試作や試験の回数を減らし開発コストの軽減が図れる。

上記の3つの目的を果たしたいときにCAEは用いられます。

CAE解析は機械系エンジニアの仕事

機械系エンジニアとは自動車産業をはじめとする、工場設備や機器のプロダクトに関わる職業で、

- 製作

- 運用

- 設計

- 調達

- 管理

まで、これら以外でも幅広い分野の作業内容全般をこなしていきます。

製造分野でいうと航空機や産業ロボット、自動車、家電やPC機器など様々な分野の製品に携わるため、担当する範囲はプロダクトの規模によって異なります。

どの部分でCAEが活用されるかと言うと、設計段階で活用する「設計者CAE」と品質確認のために行われる「専任者CAE」があります。

両者の違いは

- 魅力的な製品の創造

- 製品の安全性や信頼性の確保

と目的が異なります。

製造業がCAEを導入するメリット

日刊工業新聞によると、機械系エンジニアにCAEツールの導入に関する有無のアンケートを取ったところ、約43%がCAEツールを導入、さらに従業員数が1万人を超える企業では焼く67%が導入済みとの回答結果を得られました。

全体的に、CAEの有用性は大企業を中心に認知されてきていると思いますが、それでもまだ半数は非導入という実態が伺えます。

そこで今一度、製造業がCAEを導入して得られるメリットをまとめてみましたので、製造業に従事している方は導入を検討してみてください。

1.開発期間の短縮

CAEを活用してシュミレーション(仮想実験)による評価を繰り返して、製品の完成度を高めていく開発手法は、製造段階での製作および実験による評価の回数を減らせるので開発期間の短縮化を実現できます。

2.開発コストの削減

最適設計を導き、試作および実験による評価の回数を減らせると言う事は、実験費用の低減にも期待ができます。

また、自動車衝突実験など費用のかかる実験も、シュミレーションで実験結果を評価できるので、莫大なコストがかかる実験の解析にも活用できます。

3.設計品質の向上

不良が発生したときの原因究明や不良箇所を予測したいときにも、CAEを用いたシュミレーション技術が活躍します。

つまり、予め不良箇所を予測したり、不良箇所の特定が容易になるので、不良トラブルを抑えられ、結果的に高品質な製品を実現できます。

4.安全性の評価

自動車産業では製品の安全性を求めるユーザーが多いので、客観的な安全性の評価を行うためにCAE解析が用いられます。

評価対象は、衝突時における車体の変形や衝撃に対する車両衝突解析、および乗員安全解析、エアバッグの折りたたみ展開解析など、あらゆる危険を予測し、それらの解析結果から問題点があれば改善することで安全性を担保しています。

5.実験が困難な現象に対する解析

経済的理由や物理的理由、環境的理由で実験が困難な事も、CAE解析を用いる事でシュミレーションすることが可能です。

例えば、ロケットの発射実験など、実際に打ち上げて改善点を見つけ修正していくと、莫大なコストと自然環境に多大な影響を及ぼします。

自動車産業におけるCAEの実例

上記のメリットを踏まえて、製造業の最前線を担う自動車産業の実例をピックアップしてみました。

ハイブリットカーの制御および最適化

ハイブリットカーのシステム設計において、複合領域物理シュミレーターを利用して、目標に必要な燃費と性能のパフォーマンスを出すための最適な制御パラメーターを算出します。

シュミレーションを行うことによって仮想プロトタイピングの強化が可能になり、ハイブリットカーや電気自動車のバッテリーパックの設計にも利用されています。

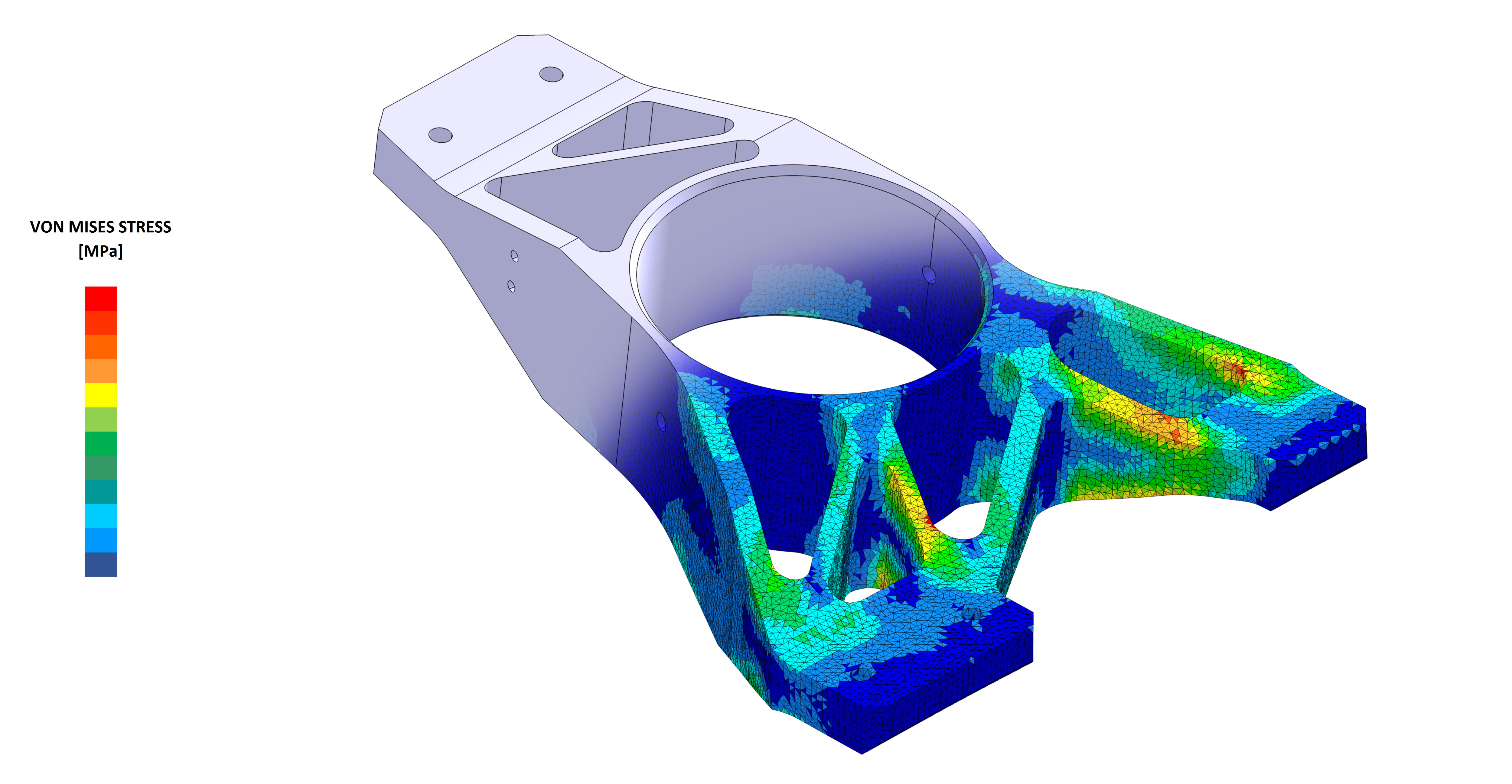

足まわり部品の応力解析

高い負荷がかかる部分を予測、発見するために応力解析が用いられています。

負荷が大きい箇所を発見したら負荷に耐えうるフレーム製造にもつながります。

車両全体の複合領域最適化

車両全体の軽量化を図りたいときにCAEが用いられています。

試作→改善を繰り返せば、数年かかる最適化もCAE解析を行えば数週間で結果を出す事ができます。

弾性変形を想定した際の最適化も行われており、公差最適化プロセスなども計算できます。

コンロッドの疲労寿命比較

部品の形状や材質を変更した時や平均応力などを測り、繰り返し荷重や異なる形状・材質においての疲労寿命を計算できます。

疲労耐久性の最適化

振動性能や疲労の蓄積、NVH性能など、複数の事例を組み合わせた事例です。

例えば、サブコンポーネントのスポット溶接のレイアウトの設計などを解析します。

CAE解析を用いれば、NVHの性能を維持しつつ、疲労の蓄積量を最小限に抑えられるような溶接方法を算出できます。

まとめ

今回は、製造業におけるCAEの役割から、自動車産業の事例を交えてどのように活用されているかを解説しましたが、いかがでしたでしょうか?

設計プロセスでCAEは活用されており、コストの低減、工数の最適化、安全性の評価などCAEを導入することで、様々なメリットを得られる事がわかったと思います。

具体例があれば伝わりやすいと思い、自動車産業の活用事例を交えましたが、CAEを行う本質的な部分は変わらないので、製造分野であれば応用することが可能です。

また、日刊工業新聞によるアンケート結果からは、今後もますます設計段階でCAEが導入されていくことでしょう。

なので今回お伝えしたCAEを導入するメリットを踏まえたうえで、まだ導入を検討している方は、ぜひ製造過程に取り入れてみてはいかがでしょうか?

それでは最後に、今回のおさらいをまとめて終わりたいと思います。

CAEの役割は、

- 実験不可能な現象のシュミレート

- 目に見えない物質の挙動の可視化

- 開発コストの低減

の役割を担っています。

CAE解析を行う技術者は、

- 設計者CAE

- 専任者CAE

の2種類があり、それぞれ行う目的は異なります。

製造業がCAEを導入するメリットは、

- 開発期間の短縮

- 開発コストの削減

- 設計品質の向上

- 安全性の評価

- 実験が困難な現象に対する解析

の5つがあります。