3D CADソフト『Fusion 360』(フュージョン・スリーシックスティ)の活用事例を紹介するこちらのコーナー。第17回は、Fusion 360を活用して、今では製作できる職人がわずか一人しかいないという西陣織の織機の部品「杼」を再生した、デジタルファブリケーション(3DプリンターやCNCフライスなどのデジタル工作機械によるモノ作り)を専門とする企業、株式会社YOKOITOの技術顧問である足立正氏に、お話を伺いました。

製作できる職人が最後の一人となった「杼」をデジタルファブリケーションで再生

京都と東京に拠点を置く、デジタルファブリケーションを専門とする株式会社YOKOITO。同社の技術顧問である足立氏は、Fusion 360のセミナー講師などを担当していますが、今回、同氏がFusion 360と3DスキャナやCNCフライスなどのデジタル工作機械を活用して西陣織の織機の重要な部品「杼」の再生にトライすることになったきっかけは、西陣織の機織り職人からの切実な依頼でした。

「西陣織には、機械で織る『力織機』と、人が手で織る『手機』という二つの種類があります。杼は、手機において、左右に動きながら緯糸を供給するための重要な部品。これがなかったら、手織りの西陣織は織れなくなってしまいます。その杼は木を材料に手作りされているのですが、今や京都で杼を作れる職人は最後の一人になってしまいました。しかもその方も高齢で、もし廃業されるともう杼を作ることができません。そうなったら、手織りの西陣織は織れないかもしれないのです。そこで、西陣織の職人に杼を作れないかと頼まれたわけです。」(足立氏)

右が職人の手作りによるオリジナルの杼。左が足立氏がFusion 360とデジタル工作機械を使って再生した杼のプロトタイプ

右が職人の手作りによるオリジナルの杼。左が足立氏がFusion 360とデジタル工作機械を使って再生した杼のプロトタイプ

職人が手作りしたオリジナルの杼が木でできているのに対し、足立氏は試行錯誤の末3Dプリンターで出力したナイロン樹脂とCNCフライスで切削した真鍮部品や市販部品を組み合わせる形に落ち着いたそうです。

3DスキャンのデータをFusion 360に取り込んで設計に利用

足立氏は、今回の杼の再生を、現物を3Dスキャンすることから始めました。しかし3Dスキャンを本格的に設計業務に使うのは初めてだったこともあり、苦労したといいます。

「スキャンしたデータはそのままでは、設計には使えません。まず、OBJ Quad形式のメッシュデータとしてFusion 360に取り込み、T-Splineという技術を使ったスカルプト表現に変えます。さらに、B-rep面という形式に変換して、ソリッド化します。これでやっと設計に使える3Dデータになるのです。他の3D CADだと途中で別の変換ソフトが必要になることが多いのですが、Fusion 360は、こうした変換をワンストップでできるので、非常に便利でした。」(足立氏)

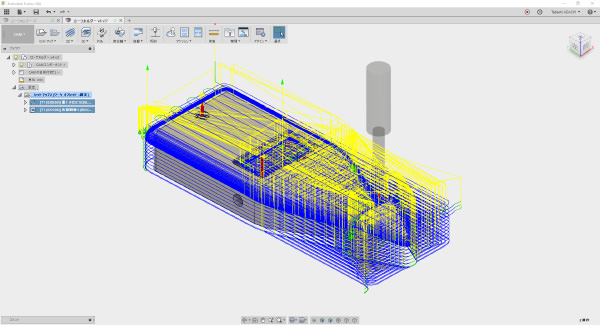

3Dスキャンしたデータを、OBJ Quad形式のメッシュデータとしてFusion 360に取り込み、スカルプトモードでT-Spline形式に変換後、さらにB-rep面に変換し設計に使えるソリッドデータにする。

3Dスキャンしたデータを、OBJ Quad形式のメッシュデータとしてFusion 360に取り込み、スカルプトモードでT-Spline形式に変換後、さらにB-rep面に変換し設計に使えるソリッドデータにする。

しかし足立氏は、こうしてソリッド形式に変換した3Dスキャンデータもそのまま設計に使ったのではなく、形状把握のための参考データとして用いたとのことです。3Dスキャンしたデータにはノイズが多いため、というのがその理由です。

「3Dスキャンは精密にすればするほど、実物の経年劣化や素材が持つ微小な凹凸のようなノイズも拾ってしまいます。新しくモノを設計しようとしたら、そのようなノイズがあると非常にやりにくく、まずその部分を修正しなくてはなりません。ですから、3Dスキャンはあくまで下絵です。しかし物差しで実物の長さを測るよりはずっと早く便利に使えました。」(足立氏)

Fusion 360を使って杼のモデリングを行った

Fusion 360を使って杼のモデリングを行った

結局、杼の製作には9カ月ほどを要し、その間に10パターンほどの設計を行い、試作品も5種類は作って、試行錯誤で改良していったそうです。

「この仕事には9カ月かかりましたが、集中して取り組めば2カ月ほどで完了すると思います。とはいえ、本来、このようなデジタルファブリケーションに2カ月もかかることはあまりありません。私は機織りができませんし、そもそも機織りの機械もないので、まずはこうじゃないかという仮定をおいてモノを作って、それを職人さんに使っていただいて、その反応を見るしかないんですよ。そのような場合には、どうしても時間がかかってしまいます。」(足立氏)

杼はこのように織機にセットして使われる

杼はこのように織機にセットして使われる

そのように時間と労力をかけた甲斐あって、足立氏がFusion 360とデジタル工作機械を活用して再生させた杼は、西陣織の職人から、仕事に十分使えるとのお墨付きを得ました。

「私は西陣織に関しては素人です。しかし機織りの経験がなくても、デジタル工作機械の力を借りることで、ちゃんと機織りができる部品を作ることができました。職人技というと、やはりカンや長年に渡る経験がモノをいう世界ではありますが、それらがなくてもモノ作りは可能だということを示せたのは、非常に大きいと思っています。」(足立氏)

試行錯誤の末、足立氏が再生させた杼

試行錯誤の末、足立氏が再生させた杼

Fusion 360のCAM機能も活用

足立氏は、杼の再生において、Fusion 360のCAM機能も活用しました。CAMやCAEなどの機能が統合されていることも、Fusion 360の魅力だと足立氏は話します。

「私が使っているCNCフライスは10万円くらいのものですが、Fusion 360のCAM機能を使えば自分で削れるというのは、10年前から考えると信じられないですね。昔はCAMソフトだけで300万円くらいはしましたが、今では3万7000円で全部揃います。以前は他の3D CADを使っていたのですが、大抵のものはFusion 360だけで作れるので、今は使い慣れたFusion 360がメインで設計していますね。」(足立氏)

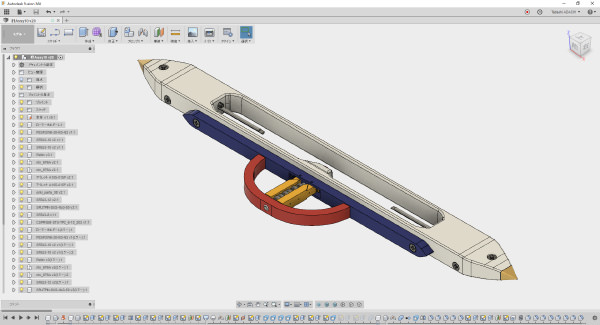

金属部品はFusion 360のCAM機能を使ってCNCフライスで製作した

金属部品はFusion 360のCAM機能を使ってCNCフライスで製作した

フォーラムでのサポートにも積極的に取り組む

Fusion 360は、ユーザーコミュニティがしっかりしているので、サポートフォーラムでわからないことを質問すると、詳しい方から回答がもらえることも魅力です。そして足立氏は、サポートフォーラムで積極的に活動をしている中心メンバーの一人でもあります。

「私がFusion 360のフォ-ラムでいろいろ活動しているのは、皆さんにCADの使い方を早く覚えてもらって、面白いモノや役に立つモノを作るという、実際に価値が出ることをどんどんやってもらいたいからなんです。同じ所でつまずかないように、必要な情報はみんなで共有しようということです。」(足立氏)

そして今後について、足立氏は次のように語りました。

「デジタル工作機械による駆け込み寺のようなイメージでしょうか。実際の現場で困ったことがあったら、それを解決できるソリューションをFusion 360を使って提供していきたいと思っています。これは会社のビジネスというより、個人的な思いですが。また弊社は京都と東京に拠点があるのですが、京都は面白い街で、古いものと新しいものがごく普通に共存しているのです。その街にあって、古い伝統産業に対して自分たちは何ができるのか、ということを考えています。今のYOKOITOはForm 2などの3Dプリンターを売るビジネスが中心ですが、今後は新しくデザインされたものを作り出せるような環境を構築していきたいと考えています。」(足立氏)

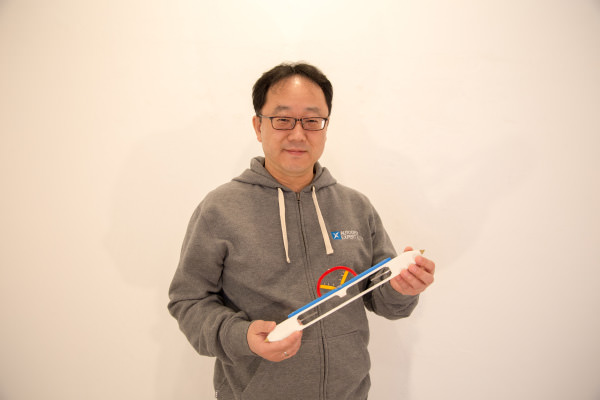

完成した杼を手にする足立氏

完成した杼を手にする足立氏